Tiempo de lectura estimado: 21 minutos

El Webster’s International Dictionary describe el vidrio como una «sustancia amorfa,» generalmente transparente o translúcida, formada normalmente por una mezcla de silicatos, pero en algunos casos por boratos, fosfatos, etc. También se describe el vidrio como un «‘líquido subrenfriado que en su composición puede ir desde un elemento puro como el selenio o un óxido puro como la sílice, hasta una mezcla complicada de óxidos u otros compuestos».

El vidrio también se define como un líquido cuya rigidez es lo suficientemente grande como para permitirle ciertos fines útiles. El vidrio no tiene un punto de fusión definido, sino que tiene un rango de ablandamiento. El calentamiento del vidrio, incluso a una temperatura muy baja, produce cierto reblandecimiento, aunque éste no sea perceptible a simple vista.

- Composición del vidrio

- Propiedades físicas del vidrio

- Punto de trabajo

- Punto de recalentamiento o punto de recocido

- Recocido a la llama del vidrio

- Florecimiento en vidrio blando

- Desvitrificación en el vidrio antiguo

- Desvitrificación por sobrecalentamiento

- Coeficiente de expansión

- Temperatura de colapso del vidrio

- Resistencia del vidrio

Composición del vidrio

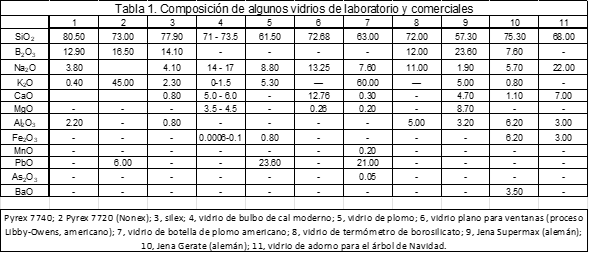

La composición del vidrio determina las características físicas, químicas y mecánicas del vidrio, por esa razón es importante conocer la composición de los diferentes tipos de vidrio empleados en el soplado de vidrio científico.

La sílice es el óxido que mejor forma el vidrio. Si no fuera tan difícil alcanzar las altas temperaturas necesarias para fundir el cuarzo y liberar las burbujas atrapadas, y para que el soplador de vidrio lo calentara lo suficiente para hacer sellos, el vidrio de sílice sería el material más adecuado para los numerosos usos del vidrio. La sílice tiene la mayor resistencia al ataque del agua y del ácido y el menor coeficiente de dilatación, además de estar relativamente libre de desvitrificación.

Cuarzo fundido

El cuarzo es una de las muchas formas de dióxido de silicio, el más común de todos los minerales, y la arena es su forma más conocida. El cuarzo se encuentra en forma de cristales transparentes e incoloros que son prácticamente sílice puro y a veces tienen un diámetro de hasta 20 pulgadas. La mayor parte de los tubos y aparatos comerciales de cuarzo que utilizamos hoy en día están fabricados con cristales de cuarzo brasileños debido a su gran pureza.

Hay dos tipos de cuarzo, el de arena y el de cristal de roca, cada una de las cuales se utiliza en la fabricación de piezas funcionales de cuarzo fundido. El tipo conocido como cuarzo translúcido se fabrica a partir de un grado muy puro de arena y recibe su nombre por el acabado liso y satinado causado por el aprisionamiento de miríadas de burbujas de aire durante la fabricación. El segundo tipo, el cuarzo transparente, se fabrica a partir de cristales de roca naturales, fundidos en moldes de grafito al vacío para llevar las burbujas de aire a la superficie del cuarzo fundido y liberarlas. Los cristales de roca se moldean en lingotes sólidos, de los que se extrae la varilla de cuarzo, y en lingotes huecos, de los que se extrae el tubo de cuarzo.

El cuarzo fundido tiene una buena resistencia mecánica; su resistencia a la compresión es de casi 190.00 PSI, y tiene una resistencia a la tracción de unos 7000 PSI. El cuarzo tiene una elasticidad casi perfecta y da un excelente servicio como suspensión para los espejos de los galvanómetros. Debido a su bajo coeficiente de dilatación, menor que el de cualquier otro material conocido en una amplia gama, el cuarzo fue utilizado por la Oficina de Normas como material para los planos ópticos de 10 pulgadas, que se cree que son los más planos de cualquier superficie en el mundo. Se desvían sólo 1/50 de la longitud de onda de la luz amarilla, o cuatro diezmillonésimas de pulgada de un plano perfecto.

El cuarzo fundido es químicamente inerte al ataque de los ácidos incluso en caliente, excepto el ácido fluorhídrico a todas las temperaturas y el ácido fosfórico por encima de los 150°C. Las soluciones alcalinas atacan al cuarzo lentamente a temperatura ambiente, pero más rápidamente a temperaturas más altas.

Vidrios comerciales

Debido a la dificultad y el coste de la fabricación de vidrio de sílice, se añaden otros óxidos para fundir la sílice y reducir su viscosidad. El fundente más utilizado es la sosa, que suele añadirse en forma de carbonato de sodio, pero su uso está limitado por el hecho de que hace que el vidrio sea más soluble y menos resistente a la intemperie. Aumenta el coeficiente de dilatación, lo que hace que el vidrio sea más difícil de trabajar sin que se produzcan fracturas, más difícil de recocer y menos resistente a los cambios de temperatura. En otras palabras, hace que el vidrio sea más frágil y le da una superficie que no es tan dura y se raya más fácilmente.

La cal se añade para dar al vidrio más resistencia química y dureza superficial. Sin embargo, en exceso, puede provocar la cristalización y una velocidad de fraguado demasiado rápida, con el resultado de que el vidrio no tiene el rango de trabajo adecuado. La potasa puede sustituir a la sosa en parte o en su totalidad, y la magnesia se utiliza a veces en lugar de la cal. En algunos vidrios se utiliza una pequeña cantidad de alúmina que aumenta la estabilidad química; sin embargo, un exceso de alúmina aumenta la viscosidad y hace que el vidrio sea difícil de fundir y trabajar.

La siguiente tabla muestra la composición química de algunos vidrios de interés para el soplador de vidrio científico. Otros óxidos, como el plomo, el zinc y el bario, se utilizan cuando se desean propiedades especiales, como, por ejemplo, el vidrio para ventanas ordinario, que contiene suficiente óxido de hierro como impureza para absorber los rayos ultravioletas. Si esta impureza se desplaza, los rayos pasarán. Mediante la adición deliberada de óxido de hierro se detienen los rayos de calor, y el vidrio resultante se utiliza ampliamente en coches y edificios con aire acondicionado.

En términos generales, el vidrio de silicato puede dividirse en cuatro tipos: de cal, de plomo, de borosilicato y de color.

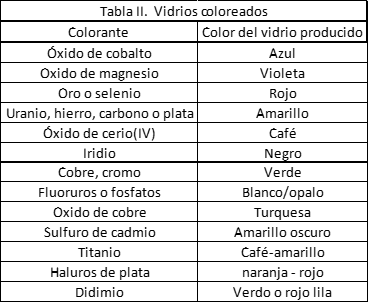

Vidrio coloreado

El vidrio coloreado se divide en dos tipos, uno de los cuales no se ve afectado por las condiciones de trabajo y depende de la composición química para su uniformidad. El otro tipo, además de la composición química, depende de un ciclo de tiempo y temperatura. En general, los colores del extremo púrpura-azul-verde del espectro se producen mediante óxidos colorantes directos que no se ven afectados por el tratamiento térmico. En cambio, los rojos, algunos amarillos y todos los ópalos se ven afectados por el calor. En la tabla II se indican algunos de los óxidos utilizados en la producción de vidrio coloreado

Tabla II. Vidrios coloreados (599 descargas )Vidrio blando

Debido al alto porcentaje de sodio en el vidrio blando, a menudo se le llama vidrio de soda o vidrio de soda de cal. Los vidrios blandos también contienen potasio, calcio y cantidades variables de aluminio y hierro. El elevado coeficiente de dilatación del vidrio blando (casi tres veces el del vidrio Pyrex) hace que éste sea menos resistente a las variaciones extremas de temperatura.

Por lo tanto, no es satisfactorio para muchos tipos de aparatos de investigación química. Debido a esta falta de resistencia al choque térmico, el vidrio blando es un material ideal para practicar el soplado de vidrio. Hay que tener más cuidado en el precalentamiento, el sellado y el recocido que cuando se utiliza el vidrio Pyrex.

Vidrio marca Pyrex

El vidrio de borosilicato de baja dilatación conocido como «‘Pyrex brand chemical resistant glass No. 7740,» fue desarrollado por Corning Glass Works en 1915 y se utiliza casi exclusivamente en la fabricación de equipos de laboratorio en la actualidad. «Pyrex» es una marca registrada, propiedad de Corning Glass Works, Corning, Nueva York, bajo la cual se venden vidrios de diferentes composiciones.

Los vidrios que cumplen ciertas normas relativas a la resistencia al choque térmico, como los vidrios n.º 7740 y los resistentes a los productos químicos n.º 7730 y 7070, pueden venderse bajo esta marca comercial Pyrex; sin embargo, cualquier otra referencia en este libro al vidrio Pyrex será al vidrio Pyrex resistente a los productos químicos n.º 7740. Cuando se haga referencia al vidrio Pyrex de otra composición, se indicará su número.

A diferencia del vidrio blando, que se compone de sodio, potasio, calcio, aluminio y hierro, combinados con sílice, el Pyrex contiene un gran porcentaje de sílice no combinada, una cantidad sub-estatal de boro, nada de calcio y un poco de aluminio.

Vidrio de plomo

El vidrio de plomo se utiliza mucho en la fabricación de tubos para gases raros y luces fluorescentes. Se adapta especialmente a los sellos de vidrio a metal necesarios para este tipo de trabajos.

Para trabajar el vidrio de plomo se necesita una llama muy oxidante o «sibilante»; de lo contrario, el sello se ennegrecerá por el plomo reducido liberado. A menudo, este ennegrecimiento puede eliminarse recalentando la junta en una llama altamente oxidante; sin embargo, hay que tener cuidado al hacer juntas de vacío con tubos de plomo. Los sellos no deben iniciarse con tubos ennegrecidos. Los precintos fabricados en estas condiciones tienden a tener fugas y, una vez que el plomo se ha introducido en el precinto de vidrio, ningún tipo de calentamiento adicional lo eliminará y corregirá la fuga.

Nonex No. 7720

El vidrio Nonex 7720 es fabricado por Corning Glass Works y se utiliza principalmente para las juntas de vidrio a metal. Dado que Nonex contiene plomo, para calentarlo se requiere la misma llama oxidante o «‘sibilante'» utilizada para el vidrio de plomo.

Vidrio marca Vycor

El vidrio de la marca Vycor nº 7900 contiene un 96% de sílice y se produce mediante un proceso especial de lixiviación desarrollado en Corning Glass Works. Las propiedades más destacadas de este vidrio son el bajo coeficiente de dilatación y la correspondiente alta resistencia al choque térmico; el elevado punto de reblandecimiento y la alta resistencia química hacen que este producto sea extremadamente útil en el laboratorio. Este vidrio puede utilizarse de forma continua a temperaturas de hasta 900°C. o para un servicio limitado a temperaturas más elevadas, siempre que no esté en contacto con materiales que reaccionen o provoquen la desvitrificación de la sílice.

El vidrio Vycor nº 7910 contiene un 96 % de sílice y se produce especialmente para fines que requieren una alta transmisión ultravioleta a longitudes de onda de hasta 254 mu. o menos. Se garantiza que el número 7910 tiene una transmisión a esta longitud de onda del 70 % para un grosor de 2 mm, pero normalmente la transmisión es mayor. La máxima transmisión posible para una absorción de luz nula en el vidrio es de aproximadamente el 92 %. Ambos vidrios 7900 y 7910 son muy transparentes al infrarrojo cercano.

Existen otros cinco vidrios de la marca Vycor compuestos por aproximadamente un 96% de sílice, cuyas diferencias radican principalmente en las técnicas de acabado para satisfacer un requisito de uso final específico. Estos vidrios son:

Nº 7911. Un Vycor especialmente cocido para una mayor duración a altas temperaturas de funcionamiento. Este vidrio transmite longitudes de onda cortas de infrarrojos y tiene una alta transmisión uniforme del ultravioleta de longitud de onda corta. También tiene una resistencia eléctrica notablemente alta y una baja pérdida de potencia.

Nº 7912. Este Vycor es similar al nº 7911, pero transmite luz ultravioleta por debajo de 185 nm.

Nº 7913. Este Vycor tiene la mayor resistencia al calor de todos los vidrios Vycor, y puede utilizarse intermitentemente a 1300°C. Tiene una buena transmisión ultravioleta a longitudes de onda de 365 nm y superiores.

Nº 7950. Un vidrio Vycor teñido de rojo que absorbe la mayor parte de la luz visible de un filamento de tungsteno pero transmite las radiaciones infrarrojas.

Propiedades de trabajo de los vidrios Vycor

Las propiedades del vidrio Vycor para trabajar son similares a las del cuarzo fundido. La temperatura de la llama requerida es mucho más alta que la necesaria para trabajar el vidrio Pyrex, pero no tan alta como la de la sílice. Para las operaciones pequeñas, una llama de gas-oxígeno es satisfactoria, pero el oxígeno-hidrógeno es necesario para las operaciones más grandes.

Al igual que la sílice, el vidrio Vycor no fluye fácilmente, incluso a altas temperaturas, como el vidrio ordinario. Sin embargo, debido a su resistencia al choque térmico, el peligro de que se agriete durante el trabajo es muy bajo.

Debido a la alta temperatura utilizada durante las operaciones de sellado, la sílice se volatiliza y los vapores se condensan en la parte más fría que rodea el sello para formar una floración blanca. Esto puede minimizarse limitando el calentamiento a una temperatura lo más baja posible. Si no se permite que esta burbuja se vuelva demasiado pesada, puede eliminarse mediante el calentamiento o el tratamiento con ácido fluorhídrico diluido.

Como la temperatura a la que se lixivia el Vycor es considerablemente inferior a la necesaria para el soplado de vidrio, suelen formarse burbujas durante el sellado. Esta aparición de burbujas no suele perjudicar la utilidad del sellado, salvo en lo que respecta a la apariencia y la claridad. Estas burbujas pueden reducirse al mínimo trabajando a una temperatura lo más baja posible.

No se ha desarrollado ninguna aleación que iguale las características de expansión del vidrio de sílice al 96%.

Corning No. 7280

El Corning nº 7280 es un vidrio sin boro, especialmente deseable cuando la resistencia a los álcalis es importante. Debido a su elevado coeficiente de dilatación, dos veces superior al del Pyrex, este vidrio no debe utilizarse cuando se desee una resistencia al choque térmico.

Vidrio de uranio nº 3321

El vidrio de uranio o su sustituto actual, Corning nº 3321, se recomienda para las juntas de paso entre los vidrios Nonex y Pyrex. También se utiliza ampliamente para hacer sellos de tungsteno.

Vidrio Pyrex Corning nº 7991

El vidrio Corning nº 7991 puede utilizarse para las juntas de tungsteno en lugar del Nonex 7720, con la ventaja principal de que es un vidrio sin plomo y no se requiere una llama oxidante para trabajar. También tiene un punto de reblandecimiento más alto, por lo que se pueden permitir temperaturas de cocción más elevadas cuando se utiliza en tubos de vacío y artículos similares que las que son posibles con el vidrio 7720.

Tubo de ignición Pyrex, vidrio nº 172

Dado que este vidrio tiende a desvitrificarse, debe trabajarse en una llama tupida relativamente más fría que la utilizada para el vidrio 7740. Un quemador en el que se pueda mezclar gas-aire y oxígeno es el más adecuado para este trabajo. El vidrio debe calentarse en las partes externas u oxidantes de la llama; al trabajar en esta llama más suave o fría, se puede evitar la desvitrificación, aunque el tiempo de trabajo aumentará.

Propiedades físicas del vidrio

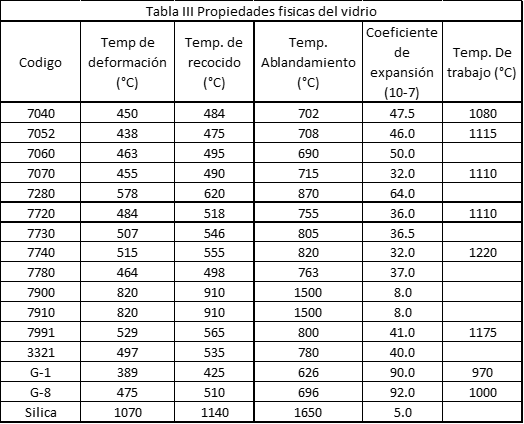

En la tabla III se indican las propiedades físicas de algunos vidrios que se utilizan actualmente y que son de especial interés para el soplador de vidrio científico.

Tabla III Propiedades fisicas del vidrio (645 descargas )Punto de trabajo

El punto de trabajo, tal y como se muestra en la Tabla III, es la temperatura a la que el vidrio tiene una viscosidad de 104 poises. El punto de trabajo no constituye una recomendación en cuanto a las temperaturas adecuadas para el sellado, pero se encuentra en el rango en el que se suelen realizar los sellados. Se da para que el soplador de vidrio pueda comparar las temperaturas aproximadas de sellado de varios vidrios.

Punto de recalentamiento o punto de recocido

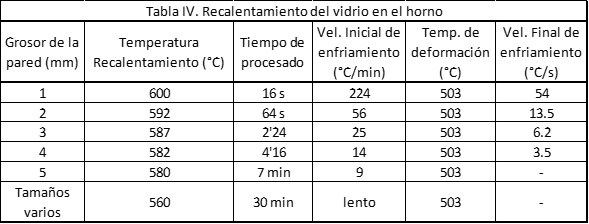

El recalentamiento del vidrio es un problema de gran importancia práctica para el soplador de vidrio. Cuando los aparatos de vidrio se enfrían sin un tratamiento especial de recalentamiento, suelen estar tensos y sujetos a roturas.

El punto de recocido o recalentamiento indicado en la tabla III es la temperatura a la que el vidrio se recoce en 15 minutos; a esta temperatura el vidrio tiene una viscosidad de 1013.4 poises. Investigadores determinaron el punto de recocido y el punto de deformación mediante un método basado en la velocidad de deformación bajo torsión a diversas temperaturas.

El recocido depende de dos factores: el tiempo y la temperatura. A medida que aumenta la temperatura, disminuye el tiempo de alivio de la deformación. La temperatura de recocido indicada en la tabla IV es la que permite liberar la deformación en un tiempo relativamente corto y no es lo suficientemente alta como para que el vidrio cambie de forma por su propio peso.

Recocido a la llama del vidrio

El recalentamiento o recocido en un horno es el método más satisfactorio, ya que toda la pieza de vidrio se calienta y se enfría por separado y el control de la temperatura es más preciso. Sin embargo, muchos sopladores de vidrio deben recurrir al recocido con llama. Esto consiste en calentar la sección trabajada en una llama suave (gas-aire) hasta que se haya ablandado uniformemente.

El vidrio está a la temperatura adecuada para el recocido cuando se baña en una llama suave de color naranja (sodio). La temperatura de recocido se reduce gradualmente bajando la temperatura de la llama, y este calentamiento se continúa ‘hasta que se haya depositado una capa de hollín de la llama de gas que se utiliza en último lugar. El vidrio debe dejarse a un lado para que se enfríe de manera que el vidrio caliente no entre en contacto con la superficie fría de la mesa. El recocido a la llama requiere una buena técnica y criterio por parte del vidriero, ya que es necesario calentar el artículo de manera uniforme y evitar el sobrecalentamiento, con el consiguiente ablandamiento y deformación de los artículos que se recuecen.

Algunos sopladores de vidrio profesionales recuecen el vidrio con llamas de gas-oxígeno. Los trabajadores experimentados pueden obtener rápidamente excelentes resultados de esta manera. Para el principiante, el peligro de no recocido del vidrio o de recocido excesivo y de causar el hundimiento, no puede ser enfatizado demasiado. Siempre que sea posible, se recomienda utilizar un quemador de gas-aire para el recocido.

Punto de tensión

El punto de tensión es la temperatura a la que el vidrio se recuece en unas 16 horas, y se puede enfriar rápidamente a partir de esta temperatura sin que sufra daños. A esta temperatura el vidrio tiene una viscosidad de 1014.6 poises.

Florecimiento en vidrio blando

Con frecuencia, en el vidrio blando aparece un tenue anillo opalescente a poca distancia de la zona calentada. Este anillo puede limpiarse al principio, pero un calentamiento prolongado produce una película que sólo puede eliminarse mediante la fusión del vidrio.

Desvitrificación en el vidrio antiguo

El vidrio viejo o el que se ha utilizado para reacciones químicas suele tener tendencia a desvitrificarse al calentarse. A veces, esta desvitrificación se produce antes de que se alcance la temperatura de trabajo. A menudo, la desvitrificación se produce antes de que se alcance la temperatura de trabajo.

A menudo, la desvitrificación se soluciona cuando el vidrio se somete a una temperatura más alta, pero lo más frecuente es que el calentamiento empeore la desvitrificación. La desvitrificación es un fenómeno de superficie y parece deberse a la pérdida de álcali, ya sea por intemperie o por una reacción química, dejando un exceso de sílice que se cristaliza. Se recomienda el siguiente método para eliminar la desvitrificación en el vidrio antiguo:

- El vidrio debe lavarse con ácido fluorhídrico diluido para eliminar el exceso de sílice, tras lo cual el vidrio puede trabajarse en la llama como si fuera un vidrio nuevo.

- Se afirma que la desvitrificación causada por la volatilización de los álcalis del vidrio puede remediarse en parte calentando en una llama de sodio. Para ello, hay que envolver el vidrio en papel de amianto que primero se ha saturado con una solución salina fuerte. Una vez envuelto, el vidrio se mantiene en una llama y se calienta.

Desvitrificación por sobrecalentamiento

Incluso el vidrio Pyrex se desvitrifica si se trabaja demasiado tiempo o a una temperatura demasiado alta. Por lo general, cuando se produce este tipo de desvitrificación, no se puede hacer nada para eliminar la evidencia visible. Aumentar la temperatura sólo empeora las cosas. En Pyrex esta desvitrificación no parece debilitar el trabajo. Hay que tener cuidado de reducir el tiempo de calentamiento al mínimo y obtener los resultados deseados con el primer intento, si es posible.

Coeficiente de expansión

El coeficiente de dilatación de los vidrios con los cambios de temperatura es de suma importancia para el soplador de vidrio. El éxito de la unión del vidrio ya sea con otros tipos de vidrio o con otros materiales, como los metales y la cerámica, requiere que los materiales unidos tengan casi el mismo coeficiente de dilatación.

La expansividad puede expresarse de varias maneras, pero, en lo que respecta al vidrio, la interpretación común es el «coeficiente medio de dilatación lineal», es decir, el cambio de longitud por unidad de longitud por grado de aumento de temperatura. La tabla III da la expansión en centímetros por °C. y muestra el coeficiente medio de expansión en el intervalo de temperatura de 0 a 300° C. Este intervalo se eligió porque indicaba la resistencia al choque térmico; sin embargo, el coeficiente de expansión del vidrio a la temperatura a la que se trabaja no es el mismo que para el intervalo de 0 a 300°.

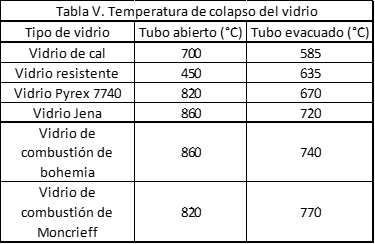

Temperatura de colapso del vidrio

Una serie de experimentos en los que se sometió a cada vidrio a dos pruebas para estudiar su comportamiento y colapso. En la primera, se calentó un tubo abierto por ambos extremos en un horno eléctrico ordinario.

Las lecturas de temperatura se registraron con un termopar Chromel-alumel de aluminio. La temperatura se elevó rápidamente a 300° C. y luego se elevó uniformemente a razón de 3° por minuto hasta que el tubo se colapsó. La temperatura a la que se observó el primer signo de colapso se muestra en la Tabla V. En la prueba # 2 los tubos se sellaron en un extremo y se evacuaron a 3 mm. de presión, luego se calentaron de la misma manera que en la prueba # 1. Los resultados de la segunda prueba se también se indican en la tabla V.

Se llegó a la conclusión de que, para evitar el colapso de un tubo, éste no debe calentarse a una temperatura superior a 50° C. por debajo de la cifra indicada en la tabla V

Resistencia del vidrio

El vidrio es un material razonablemente resistente y, si se manipula correctamente, no merece su fama de frágil. En determinadas condiciones, es tan resistente como el hierro. La resistencia a la tracción del vidrio en las mediciones de laboratorio es normalmente de unos 10.000 p.s.i. Esto significa que, siempre que la resistencia de laboratorio pueda mantenerse en una prueba a gran escala, una carga de vagón de mercancías de 40.000 libras podría suspenderse de una barra de vidrio de 2 pulgadas cuadradas. Mediante un proceso especial de tratamiento térmico, el llamado proceso de cementación, la resistencia a la tracción del vidrio puede aproximarse a la del hierro forjado, que es de unos 50.000 p.s.i.

La resistencia a la presión de aplastamiento es también muy grande. De nuevo, siempre que la resistencia del laboratorio se mantenga en operaciones a gran escala, 350 toneladas equilibradas sobre un cubo de 2 pulgadas del vidrio más resistente serían suficientes para aplastarlo. La resistencia a la compresión del vidrio es mayor que la de los materiales de construcción ordinarios, como el hormigón, el ladrillo o el granito. Incluso el hierro fundido cede bajo tres cuartas partes de la presión necesaria para aplastar el vidrio. En general, el vidrio mantiene su forma bajo presiones que hacen que el metal se aplane como una masilla.

Presión de rotura del Pyrex

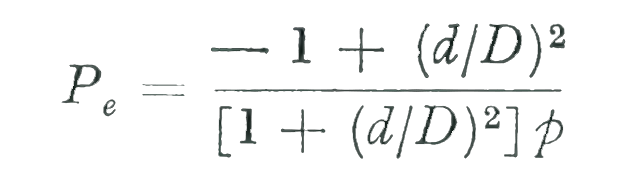

La fórmula para calcular la presión de rotura de los tubos y cilindros de Pyrex recomendada por la Corning Glass Works es la fórmula de Lamé sin modificaciones. Es la siguiente:

donde d = diámetro interior del tubo;

D = diámetro exterior del tubo;

p = presión interna en libras por pulgada cuadrada;

Pe = un valor comúnmente elegido entre 800 y 1500 p.s.i.

La elección de los valores utilizados depende, naturalmente, de las condiciones de uso de la tubería, así como de la temperatura.

La Pe, tal y como se especifica, es para cristalería completamente recocida.

La siguiente es una regla general que puede aplicarse al pyrex

- Agujeros de hasta 0,20 pulg. tensión máxima de 1200 p.s.i.

- Agujeros de hasta 0,75 pulg. de tensión máxima de 1000 p.s.i.

- Agujeros de más de 0,75 pulgadas, tensión máxima de 900 p.s.i.

Otros artículos en esta serie

Soplado de vidrio

Como citar este artículo:

APA: (2023-02-15). 2. Ciencia del vidrio. Recuperado de https://quimicafacil.net/soplado-de-vidrio/2-ciencia-del-vidrio/

ACS: . 2. Ciencia del vidrio. https://quimicafacil.net/soplado-de-vidrio/2-ciencia-del-vidrio/. Fecha de consulta 2025-07-02.

IEEE: , "2. Ciencia del vidrio," https://quimicafacil.net/soplado-de-vidrio/2-ciencia-del-vidrio/, fecha de consulta 2025-07-02.

Vancouver: . 2. Ciencia del vidrio. [Internet]. 2023-02-15 [citado 2025-07-02]. Disponible en: https://quimicafacil.net/soplado-de-vidrio/2-ciencia-del-vidrio/.

MLA: . "2. Ciencia del vidrio." https://quimicafacil.net/soplado-de-vidrio/2-ciencia-del-vidrio/. 2023-02-15. Web.

Si tiene alguna pregunta o sugerencia, escribe a administracion@quimicafacil.net, o visita Como citar quimicafacil.net