Tiempo de lectura estimado: 6 minutos

Los fuelles o juntas de expansión se utilizan para compensar las diferencias de temperatura entre dos piezas de tubería sellada rígidamente. Uno de los usos más comunes de los fuelles de expansión es en las camisas de vacío de columnas de destilación fraccionada.

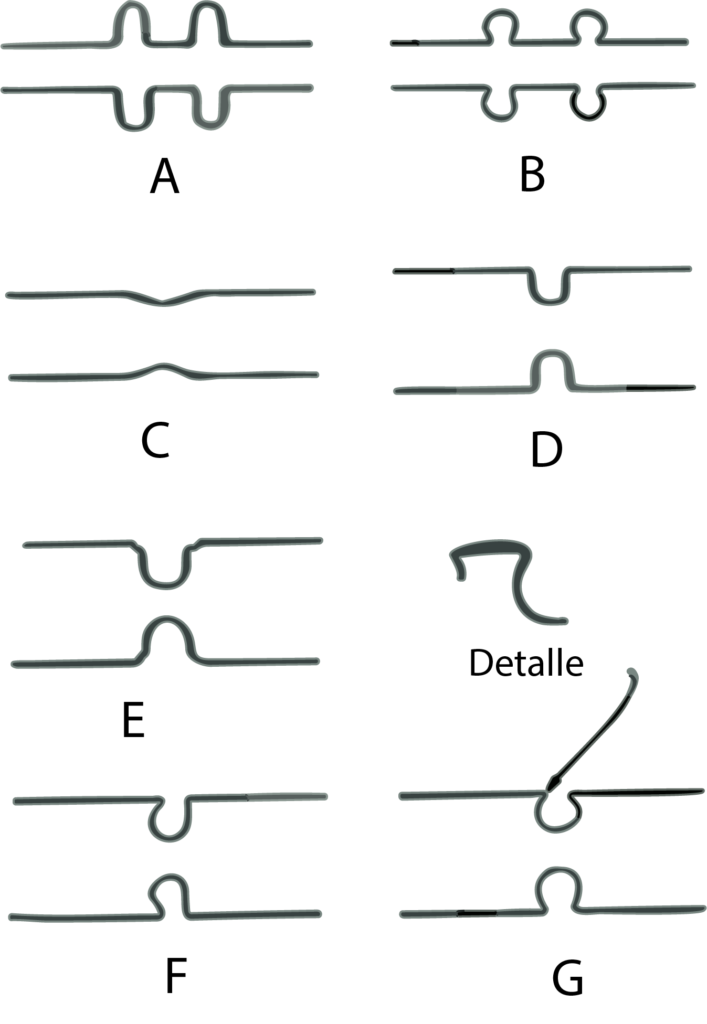

Los fuelles de expansión pueden hacerse a mano adelgazando el vidrio y soplando en forma de rosquilla (ver Figura 1A). El fuelle será más sensible si, después de soplar la forma de rosquilla, se empuja rápidamente y se le da un último soplido de aire antes de que el vidrio se solidifique, para darle una forma como la que se muestra en la Figura 1B. La objeción a este tipo de fuelles es que el vidrio delgado está en el exterior del tubo, donde es más fácil de romper. Como regla general, este tipo de fuelles sólo puede ser hecho por un soplador de vidrio experimentado.

Los fuelles de expansión hechos en torno.

La fabricación de fuelles de vidrio en un torno se realiza en cuatro etapas separadas y cuando se siguen cuidadosamente, los fuelles tendrán un comportamiento predecible.

Paso No. 1. Se calienta una sección de tubo de vidrio de 10 mm. mientras se gira en un torno de soplado de vidrio y, cuando está blando, se estira moviendo el contrapunto para que la sección calentada se estire alrededor de 12 mm. (Ver Figura 1C.)

La ubicación del quemador y el ajuste de la llama son importantes para la producción exitosa de fuelles de vidrio uniformes y flexibles. El estiramiento deseado se puede obtener mejor si solo se calienta la pequeña longitud del tubo original antes de estirarlo.

Al colocar el quemador cerca del vidrio (aproximadamente 1/2 a 3/4 cm) y ajustar la llama para obtener pequeñas y intensas puntas calientes con el mínimo de salpicaduras, el calentamiento se puede limitar a un ancho de alrededor de 10 mm.

Paso No. 2. Con una pequeña llama caliente, se vuelve a calentar la sección delgada producida en el paso 1 y se deprime alrededor de 10 mm. mediante una varilla de carbono de 1 cm sostenida perpendicular al vidrio.

Los resultados de esta operación se muestran en la Figura 1D. Si se calentó una sección de tubo demasiado ancha en el paso 1, el paso 2 producirá los resultados mostrados en la Figura 1E. Esto probablemente resultará en fuelles de aspecto pobre y de rendimiento impredecible. Estos deben ser descartados.

Paso No. 3. Por medio de una antorcha de mano de gas-oxígeno, se calienta el vidrio en el hombro y la pieza de la cola se mueve hacia atrás aproximadamente 5 mm. para producir la forma mostrada en la Figura 1F. Cuando se están formando fuelles en tuberías muy grandes, calentar los hombros con una antorcha de mano puede ser lento. Esta operación se puede acelerar colocando el quemador del torno justo detrás del hombro y ajustando la llama para permitir que sólo la punta de la llama de gas-oxígeno toque el vidrio.

Paso No. 4. El otro hombro se calienta con una antorcha de mano y se empuja unos 5 mm. dejando una abertura de aproximadamente 3 a 4 mm. (Ver Figura 1G). Se pueden formar tantos fuelles como se desee repitiendo estos cuatro pasos, dejando entre cada convolución una tubería de pared estándar de 1,5 a 2,0 cm. Los fuelles de vidrio deben ser completamente recocidos antes de ser retirados del torno. Las reglas montadas en el torno son muy útiles en los diversos pasos de la fabricación de fuelles de vidrio, especialmente cuando el quemador y el contrapunto están equipados con indicadores.

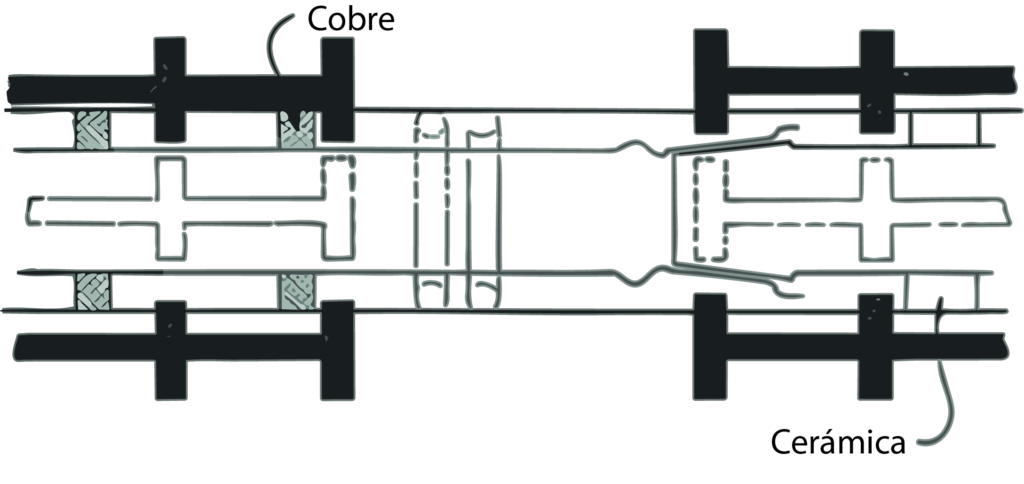

En la mayoría de los casos en los que se construyen fuelles de expansión en aparatos de vidrio, será posible preparar los fuelles con anticipación y ensamblar el aparato de la manera habitual. En casos especiales, se recomienda que el aparato se ensamble como se muestra en la Figura 1I, se formen los fuelles y luego se hagan los sellos finales. Esto generalmente se puede hacer sin dañar o distorsionar el tubo interno, ya que solo se calienta una pequeña área del tubo exterior durante la formación de los fuelles y el calor se aplica durante un corto período de tiempo.

Especificaciones para Fuelles de Vidrio de Expansión.

Un espesor de 0,4 a 0,5 mm en la parte inferior de la convolución, aumentando gradualmente a 0,8 a 0,9 mm en la parte superior o en el hombro, producirá fuelles de buena flexibilidad. Se deben hacer fuelles de práctica y probarlos hasta que se puedan reproducir consistentemente fuelles que no solo sean flexibles, sino que también puedan soportar una fuerza de tensión de al menos 35 libras.

Según Pompeo y Meyers, una columna de 117 cm que contiene siete convoluciones tenía una expansión total de 0,48 mm cuando la temperatura de operación interna era de 191 °C. La contracción de la misma columna fue de 0,46 mm cuando la temperatura de operación interna era de -160 °C. Esto correspondió a 2,4 x 10-8 y 2,2 x 10-8 (asumiendo que la temperatura del revestimiento era de 20 °C en ambos casos), lo cual es considerablemente menor que la cifra de 3,2 x 10-8 para el vidrio Pyrex dada por Corning Glass Works.

A partir de estas cifras, Pompeo y Meyers asumieron que, para trabajos de baja temperatura, una columna de 117 cm de largo se podía operar de manera segura con siete convoluciones, pero para una diferencia de temperatura de 250 °C entre el interior y el exterior del revestimiento, los fuelles deberían contener ocho o diez convoluciones.

Pruebas de Fuelles de Vidrio de Expansión.

La Figura 1J muestra un dispositivo elaborado diseñado y construido por Schuster para probar la flexibilidad y resistencia de los fuelles de vidrio terminados, pero se puede hacer un dispositivo simple sujetando el tubo que contiene los fuelles rígidamente en un soporte de anillo.

Una tapa de metal o cubierta a la que se adjunta una cadena larga se coloca en la parte superior del tubo de vidrio con la cadena colgando en el centro del tubo. Un medidor para indicar el movimiento debe ser sujetado tocando la tapa y ajustado a cero.

La prueba real se realiza colgando pesos de la cadena justo debajo del tubo de vidrio. Es recomendable colocar una bandeja o cubo directamente debajo del tubo de vidrio para atrapar el vidrio en caso de que los fuelles se rompan.

Los fuelles satisfactorios deben soportar una tensión de compresión de 0,10 mm por fuelle y una carga de prueba de no más de 50 libras como máximo sin romperse.

Otros artículos en esta serie

Soplado de vidrio

Como citar este artículo:

APA: (2024-03-20). 30. Fuelles de dilatación de vidrio. Recuperado de https://quimicafacil.net/soplado-de-vidrio/fuelles-de-dilatacion-de-vidrio/

ACS: . 30. Fuelles de dilatación de vidrio. https://quimicafacil.net/soplado-de-vidrio/fuelles-de-dilatacion-de-vidrio/. Fecha de consulta 2026-03-04.

IEEE: , "30. Fuelles de dilatación de vidrio," https://quimicafacil.net/soplado-de-vidrio/fuelles-de-dilatacion-de-vidrio/, fecha de consulta 2026-03-04.

Vancouver: . 30. Fuelles de dilatación de vidrio. [Internet]. 2024-03-20 [citado 2026-03-04]. Disponible en: https://quimicafacil.net/soplado-de-vidrio/fuelles-de-dilatacion-de-vidrio/.

MLA: . "30. Fuelles de dilatación de vidrio." https://quimicafacil.net/soplado-de-vidrio/fuelles-de-dilatacion-de-vidrio/. 2024-03-20. Web.

Si tiene alguna pregunta o sugerencia, escribe a administracion@quimicafacil.net, o visita Como citar quimicafacil.net