Actualizado en mayo 20, 2024

Tiempo de lectura estimado: 16 minutos

- Historia de la destilación por Arrastre de Vapor

- Generalidades del arrastre con vapor

- Aplicaciones de la Destilación por Arrastre de Vapor

- Destilación por arrastre de vapor en análisis químico

- Productos obtenidos con arrastre con vapor

- Teoría de separación

- Montaje de destilación con arrastre con vapor

- Variantes de montaje del arrastre con vapor

- Solución de problemas comunes

La destilación por arrastre de vapor, o stripping con vapor (dependiendo de su aplicación), es una técnica de separación por destilación que utiliza vapor como vapor portador para separar componentes volátiles sensibles a la temperatura en una solución a una temperatura mucho más baja que su punto de ebullición.

La presión de vapor y los puntos de ebullición son los factores clave en cualquiera de los muchos tipos de destilación. La destilación por arrastre de vapor no es diferente.

La extracción o destilación con arrastre con vapor es una técnica de laboratorio empleada ampliamente para la obtención y purificación de compuestos. El arrastre con vapor o destilación por vapor es análogo a la destilación simple, con la principal diferencia de que en el matraz de destilación se utiliza vapor de agua junto con el material que se va a destilar.

Experimentalmente, las configuraciones son más o menos las mismas, con pequeñas diferencias en la forma en que se añade el vapor al matraz: ya sea indirectamente si se dispone de una línea de vapor en el edificio, o directamente hirviendo agua en un balón adyacente.

Historia de la destilación por Arrastre de Vapor

Las primeras aplicaciones de la destilación se remontan al año 3500 a.C. Sin embargo, se especula que la innovación del proceso de destilación por arrastre de vapor fue iniciada en el siglo XVI por el científico francés Claude Dariot.

La destilación por arrastre de vapor también se ha acreditado como originaria de Persia, datando del siglo XI. Su creación y primeras aplicaciones se atribuyen al químico persa Ibn Sina (Avicena), quien utilizó el proceso para extraer aceites esenciales de rosas con fines aromaterapéuticos y de «sanación».

Generalidades del arrastre con vapor

El agua es uno de los solventes por excelencia, y los primeros intentos para realizar extracciones se hicieron con este solvente.

Uno de los primeros intentos de extraer la esencia de las plantas fue poner en contacto estas con agua caliente, pero la dificultad de separar después los materiales hizo que se buscaran nuevas alternativas.

Posteriormente se ideo colocar las plantas en un recipiente superior para que el vapor formado en la parte inferior lo atravesase y posteriormente fuese condensado en un serpentín, así surgió el alambique para extracciones de aromas y esencias.

Con la revolución industrial, la necesidad de producir extractos en proporciones más grandes que los métodos artesanales pudieran alcanzar hizo que estos métodos fueran adaptados a la escala industrial con buenos resultados.

Así que del alambique se pasó a un extractor donde se coloca el material vegetal y se pone en contacto con el vapor generado en un calderín anexo o una caldera, para después llevar ese vapor a un condensador, y recogido en un tanque de decantación, donde saldrían el aceite esencial y el agua por aparte.

La extracción funciona gracias a que, cuando el vapor entra en contacto con el material vegetal, hace que los compuestos aromáticos se vaporicen y sean arrastrados junto con el vapor hasta el condensador, donde se condensan junto con el vapor de agua. También la temperatura del vapor hace que las células y las estructuras vegetales se rompan y liberen más compuestos esenciales.

Esta técnica funciona para extraer aceites esenciales en general, pero no para aislar un compuesto determinado. Además, pueden encontrarse algunos compuestos que puedan degradarse con la temperatura del vapor. Así que a medida que la industria de los aceites esenciales su fue especializando, el arrastre con vapor ha sido dejado de lado a favor de tecnologías que funcionen a menor temperatura y pueda extraerse la mayor cantidad de compuestos esenciales.

Aplicaciones de la Destilación por Arrastre de Vapor

Algunas de las aplicaciones industriales de la destilación por arrastre de vapor incluyen:

- Extracción de fragancias/aceites esenciales

- Tratamiento de aguas residuales

- Destilación de petróleo crudo

- Aislamiento de compuestos antioxidantes y antimicrobianos de hierbas y especias (romero, clavo, etc.)

- Extracción de sabores en diferentes jugos para fines de identificación

- Producción de aromas lácteos a partir de productos lácteos

- Extracción de CBD del cannabis

- Diversos análisis de laboratorio para la concentración o aislamiento de analitos

Extracción de Fragancias/Aceites Esenciales

Una aplicación común de la destilación por arrastre de vapor se encuentra en la extracción de fragancias y aceites esenciales. Se extraen compuestos aromáticos como terpenos y ésteres de hojas, tallos y flores, obteniendo aceites esenciales y “aguas florales” como el agua de rosas, agua de lavanda, etc.

La mayoría de los terpenos y ésteres presentes en la materia orgánica requieren altas temperaturas para separarse de sus componentes no volátiles. En el caso de la materia orgánica, los constituyentes no volátiles se degradan térmicamente a estas altas temperaturas debido a la limitada estabilidad térmica de sus enlaces. Esta es la principal ventaja de la destilación por arrastre de vapor.

La destilación por arrastre de vapor también permite una fácil separación entre el producto deseado y el vapor condensado debido a su inmiscibilidad. El condensado volátil generalmente será menos denso que el vapor condensado y puede separarse mediante decantación.

El principal inconveniente de la destilación por arrastre de vapor en esta aplicación es su naturaleza sensible al tiempo. El proceso puede durar típicamente entre 30 minutos y 6 horas, dependiendo de la planta y su cantidad. Esto se debe a la prevalencia del vapor en la fase de vapor cuando la mezcla se lleva a ebullición.

Destilación por arrastre de vapor en análisis químico

Múltiples técnicas y metodologías de análisis emplean la destilación por arrastre de vapor para separar y/o concentrar uno o varios analitos de interés.

Alcohol

El contenido de alcohol debe determinarse en alimentos y bebidas por razones legales y fiscales. Después de realizar la técnica de destilación por arrastre de vapor en una unidad de destilación adecuada, el contenido de alcohol se determina mediante un densímetro, típicamente un picnómetro o un tubo en U oscilante.

SO2

El sulfito es un agente conservante comúnmente utilizado en alimentos como frutas secas y mariscos, así como en bebidas como vino y cerveza. Dado que una pequeña fracción de personas experimenta reacciones alérgicas a este compuesto, el contenido de SO2 debe monitorearse para cumplir con los límites máximos legales. Como parte de los requisitos de etiquetado, también debe declararse el contenido de SO2. Para la determinación de SO2, recomendamos el uso del método optimizado de Monier-Williams con una titulación potenciométrica en una solución diluida de H2O2.

Ácidos Volátiles

La fracción de ácidos volátiles es un parámetro importante para el sabor del vino. Si el vino se expone demasiado tiempo al aire, el alcohol se convierte en ácido acético y agrega un sabor desagradable y agrio al vino. Al desgasificar el dióxido de carbono y usar ácido tartárico antes de la destilación por arrastre de vapor, se puede determinar la acidez volátil.

Dicetonas Vicinales

Las dicetonas vicinales (VDK) son un grupo de componentes de sabor en la cerveza. Se forman durante la fermentación de la cerveza y también determinan el sabor de la cerveza. Niveles excesivos o inesperados de VDK pueden ser un signo de infección bacteriana o fermentación inadecuada. Monitorear y controlar los niveles de VDK puede desempeñar un papel importante en la formación del sabor en la producción de cerveza.

Amonio, Fenol, Cianuro

En el análisis ambiental, se pueden determinar múltiples parámetros en muestras de suelo y agua, como el contenido de amonio, el índice de fenol y el contenido de cianuro. Además, en muestras de alimentos a base de almendras, la cantidad de cianuro tóxico juega un papel importante.

Formaldehído

Los textiles se monitorean continuamente con respecto al nivel de formaldehído como contaminante, y niveles bajos son un requisito previo para obtener ciertas certificaciones. En la industria del pegamento, el contenido de formaldehído determina la efectividad del adhesivo aminoplástico y puede determinarse mediante el procedimiento de destilación por arrastre de vapor. Además, el contenido de formaldehído en materiales de madera se usa para la clasificación de acuerdo con los límites de emisión obligatorios.

Productos obtenidos con arrastre con vapor

En este proceso se obtienen en realidad dos productos, uno es el aceite esencial, que ha sido el de interés general por mucho tiempo, pero la fase acuosa que se condensa y que muchas veces se recircula al calderín para reutilizar el agua, también puede contener sustancias odoríferas y de interés, a este producto se le conoce como hidrosol y existen algunos hidrosoles que son de interés en la industria de aromas, bien sea como ingrediente o como precursores de otras clases de productos.

Es necesario controlar la cantidad de vapor necesaria para realizar la extracción, ya que, si se utiliza una cantidad muy grande, esta se condensará al final del proceso y puede generar que no se evidencie una separación física de fases, dificultando la posterior extracción del aceite esencial.

Un método para subsanar este problema es la recirculación del agua al calderín o generador de vapor, pero si también se tiene interés en el hidrosol correspondiente, este puede verse degradado al ser expuesto a las temperaturas del calderín.

Teoría de separación

Aunque la destilación por vapor parece casi idéntica a la destilación «normal», los principios de la separación de componentes son muy diferentes. En una destilación «regular», se intenta separar una mezcla de componentes que se disuelven entre sí.

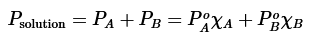

El vapor producido de estas mezclas puede ser descrito por una combinación de la ley de Raoult y la ley de Dalton, como se muestra en la siguiente ecuación para una mezcla de dos componentes.

Cuando los componentes del balón de destilación no se disuelven entre sí, como cuando hay agua y compuestos orgánicos no polares, el vapor producido por estas mezclas es diferente.

Los componentes actúan independientemente unos de otros (lo que tiene sentido considerando que no se mezclan), y la presión parcial de cada componente ya no está determinada por su fracción molar.

La presión parcial de cada componente es simplemente su presión de vapor, y la composición de vapor para una mezcla de dos componentes se describe en la próxima ecuacion. Aunque los componentes no se mezclan en la fase líquida, sí lo hacen en la fase gaseosa, lo que permite la co-destilación de «componentes incompatibles».

Las implicaciones de la anterior ecuación son varias. En primer lugar, dado que la fracción molar no es un factor, es posible que un componente menor en el balón de destilación pueda ser un componente mayor en el destilado si tiene una presión de vapor apreciable. Para la destilación por vapor de materiales vegetales volátiles, esto significa que la composición del destilado es independiente de la cantidad de agua o vapor utilizada en el matraz de destilación.

En segundo lugar, dado que las presiones de vapor de cada componente se suman, la mezcla siempre hervirá a una temperatura más baja que el punto de ebullición del componente de ebullición más bajo. Por ejemplo, a 100°C el agua tiene una presión de vapor de 760 torr ya que se encuentra en su punto de ebullición normal. Si en un balón de destilación con agua a 100°C hubiera otro componente volátil no soluble en agua (por ejemplo, tolueno, que tiene un punto de ebullición de 111°C), también se producirían vapores que contribuyeran a la presión total.

Como la ebullición ocurre cuando la presión combinada coincide con la presión atmosférica (digamos 760 torr para este cálculo), la ebullición ocurriría por debajo de 100°C. Por ejemplo, una mezcla de tolueno y agua hierve a 85°C, como se muestra en la continuación

La temperatura de destilación en la destilación por vapor es siempre inferior a 100°C (el punto de ebullición del agua), aunque en muchos casos la temperatura de destilación es muy cercana o casi debajo a 100°C.

Esta característica permite que los aceites esenciales vegetales (mezclas complejas que a menudo incluyen componentes con puntos de ebullición muy altos, >250°C), se extraigan a temperaturas más bajas que sus puntos de ebullición normales, y por lo tanto sin descomposición.

Montaje de destilación con arrastre con vapor

La realización de un montaje de destilación con arrastre con vapor es una labor compleja y se deben tener cuidado tanto en el proceso de montaje como en su operación.

Es recomendable que el lector/estudiante esté familiarizado con montajes más sencillos de destilación como por ejemplo destilación simple, destilación fraccionada entre otros.

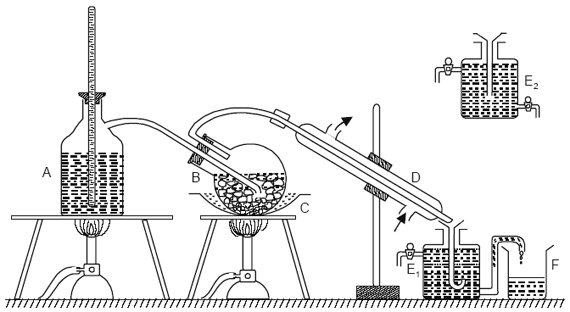

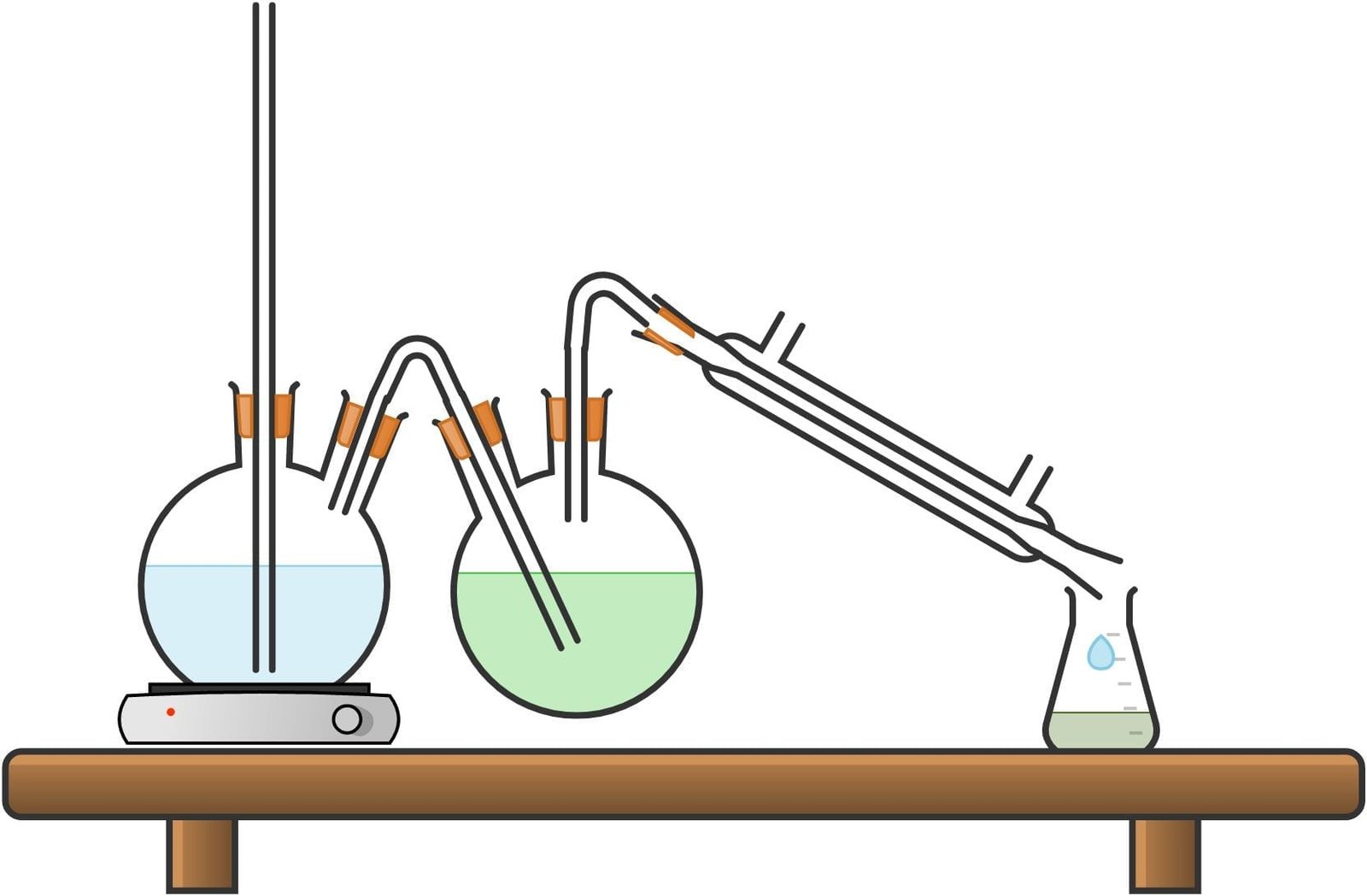

Un esquema básico de destilación con arrastre con vapor consiste en un balón generador de vapor, que se comunica a través de uniones de vidrio o tuberías del mismo material al balón de destilación, donde se encontrará el material que se desea destilar (material vegetal u otro).

En el balón de destilación el tubo de vidrio deberá llegar hasta casi el fondo del balón para asegurar que el vapor atraviese el lecho de material a extraer. El vapor interactuará con los componentes volátiles que se encuentran en el material y serán vaporizados y arrastrados por la corriente de vapor. Posteriormente, dicho vapor será conducido a un condensador donde los componentes del vapor cambiaran de fase y finalmente la mezcla liquida será recolectada para su posterior separación física en aceite esencial (o componente no miscible en agua) e hidrosol.

Nota de seguridad: Como se puede observar en la Figura 1, es recomendable colocar un tubo de vidrio largo en el balón generador de vapor. Este tubo va hasta casi tocar el fondo del balón generador sin ser obstruido y sirve como sello de seguridad para evitar que, en caso de que alguna de las conexiones llegara a taparse, se genere una sobrepresión en el sistema que podría desencadenar una explosión.

Las conexiones entre los balones generalmente se realizan con tubos de vidrio doblados y cortados de manera adecuada para la escala del montaje y tapones de goma agujereados para poder introducir los tubos.

También se puede hacer dicho montaje empleando uniones de vidrio con juntas esmeriladas, pero generalmente estos tubos son de diámetros mas grandes, lo que generara una pérdida de presión en el vapor, así como condensación de este en los tubos.

En el esquema mostrado se utilizaron como ejemplo balones de dos bocas tanto en el generador de vapor como en el balón de extracción, sin embargo, es posible utilizar balones de una solo boca para realizar el montaje, dependiendo de la habilidad y del material disponible en el laboratorio.

También es posible emplear una línea de vapor proveniente de una caldera y que se encuentre disponible en el laboratorio como parte de los servicios de este, sin embargo, generalmente este vapor proveniente de sistemas generadores como calderas tienen un alto contenido en metales como hierro que puede alterar la calidad del producto obtenido.

Variantes de montaje del arrastre con vapor

Al igual que en otros tipos de destilaciones, es posible realizar diferentes variantes sobre el montaje de arrastre con vapor.

Una variante básica es la utilización de vacío para realizar una destilación con arrastre con vapor a presión reducida. En este caso el montaje no incluirá el tubo empleado como sello de seguridad y la presión del sistema se controlará a través de la intensidad del calentamiento y del vacío producido en el sistema. Se debe tener mucho cuidado al emplear este montaje pues es necesario vigilar atentamente la presión y la temperatura con el fin de evitar sobrecalentamiento o aumento de la presión.

También es posible utilizar baños de agua o agua – hielo para sumergir el recipiente donde se recibe el destilado obtenido con el fin de evitar la pérdida de compuestos volátiles.

También es posible adicionar otros instrumentos de vidrio como por ejemplo termómetros para controlar la temperatura en los balones, embudos de adición para agregar mas solvente en el balón generador de vapor e inclusive medidores de presión.

Una variante importante es disponer en forma vertical tanto el balón generador de vapor como el balón donde se almacena el material a extraer. Esta configuración requiere de la construcción de material de vidrio especializado. Un ejemplo de esta configuración se puede observar en la Imagen 1.

Solución de problemas comunes

Como otras técnicas de laboratorio, el arrastre con vapor es susceptible de tener fallos y problemas fácilmente solucionables.

Un problema común es que el vapor generado no es suficiente para asegurar el arrastre de los componentes volátiles, no alcanzando el balón de extracción o condensándose en este. Esto sucede porque el vapor pierde calor al salir del balón generador a través del tubo de vidrio.

Para superar este problema es posible aislar el balón generador, así como el tubo de vidrio que conduce el vapor hasta el balón de extracción. Si aun implementando esta solución el vapor no sale del balón de extracción es posible que sea necesario aislar también el balón de extracción.

Con relación al problema anterior, es posible que el balón de extracción se llene de agua condensada y no se genere extracción, se puede calentar suavemente el balón para estimular la extracción. Se recomienda que este calentamiento sea por un espacio de tiempo limitado ya que el calentamiento directo puede degradar compuestos termolábiles.

Vapor no circula a través de la muestra

A veces el vapor no circula de manera adecuada debido a un exceso de material de destilación que tapona la salida de vapor. Es necesario revisar con anticipación al inicio de la extracción que la salida del tubo de vapor se encuentre libre para evitar accidentes por sobrepresión del sistema.

La velocidad de extracción es un parámetro critico al igual que en otro tipo de destilaciones. Es recomendable un ritmo de condensación de aproximadamente 1 gota de condensado por minuto. Una velocidad mayor puede acarrear problemas por un exceso de agua en el destilado obtenido y dificultad de la separación de fases al formarse una emulsión.

Otro problema que puede aparecer es la salida de vapor sin condensar al final del condensador. Este problema puede ser originado por un exceso de vapor de extracción en el sistema o baja eficiencia o avería en el condensador.

Para solucionar esta situación se puede disminuir la velocidad de evaporación de agua en el balón generador disminuyendo la temperatura por periodos de tiempo o aumentando el flujo de agua de refrigeración en el condensador.

Más información Steam Distillation

Como citar este artículo:

APA: (2020-05-06). Destilación con arrastre con vapor. Recuperado de https://quimicafacil.net/tecnicas-de-laboratorio/destilacion-con-arrastre-con-vapor/

ACS: . Destilación con arrastre con vapor. https://quimicafacil.net/tecnicas-de-laboratorio/destilacion-con-arrastre-con-vapor/. Fecha de consulta 2024-07-27.

IEEE: , "Destilación con arrastre con vapor," https://quimicafacil.net/tecnicas-de-laboratorio/destilacion-con-arrastre-con-vapor/, fecha de consulta 2024-07-27.

Vancouver: . Destilación con arrastre con vapor. [Internet]. 2020-05-06 [citado 2024-07-27]. Disponible en: https://quimicafacil.net/tecnicas-de-laboratorio/destilacion-con-arrastre-con-vapor/.

MLA: . "Destilación con arrastre con vapor." https://quimicafacil.net/tecnicas-de-laboratorio/destilacion-con-arrastre-con-vapor/. 2020-05-06. Web.

Si tiene alguna pregunta o sugerencia, escribe a administracion@quimicafacil.net, o visita Como citar quimicafacil.net