Tiempo de lectura estimado: 26 minutos

La impresión 3D o fabricación aditiva es la construcción de un objeto tridimensional a partir de un modelo CAD o un modelo digital 3D. Puede ser realizada mediante una variedad de procesos en los cuales el material es depositado, unido o solidificado bajo el control de una computadora, y donde el material es agregado en conjunto (como plásticos, líquidos o granos de polvo fusionados), típicamente capa por capa.

Historia de la impresión en 3D

El concepto general y el procedimiento para utilizar en la impresión 3D fueron descritos por primera vez por Murray Leinster en su cuento de 1945 titulado «Things Pass By». En este relato, se utiliza un constructor eficiente y flexible que alimenta plásticos magnetrónicos -el material utilizado para construir casas y barcos en la actualidad- en un brazo móvil que dibuja en el aire siguiendo dibujos escaneados con fotocélulas. A medida que el plástico sale del extremo del brazo, se endurece siguiendo únicamente los dibujos.

Además, en su historia «Tools of the Trade», publicada en la revista Astounding Science Fiction en noviembre de 1950, Raymond F. Jones también describe este proceso. En esta historia, se refiere a la impresión 3D como una «nebulización molecular».

Primera patente

En 1971, Johannes F Gottwald patentó el Liquid Metal Recorder, patente estadounidense 3596285A, un dispositivo de material de metal de chorro de tinta continua para formar una fabricación de metal removible en una superficie reutilizable para uso inmediato o que se puede salvar para imprimir nuevamente mediante remoldeado. Esto parece ser la primera patente que describe la impresión 3D con prototipado rápido y fabricación controlada bajo demanda de patrones.

La patente indica que «como se utiliza aquí, el término impresión no se limita exclusivamente a la escritura u otros símbolos, caracteres o formación de patrones con tinta. El término tinta, tal como se utiliza, no sólo se refiere a materiales que contienen tinte o pigmentos, sino a cualquier sustancia o composición fluida adecuada para aplicarse a la superficie para formar símbolos, caracteres o patrones de inteligencia mediante la marcación. La tinta preferida es del tipo fundido. El rango de composiciones de tinta disponibles comercialmente que podrían cumplir con los requisitos de la invención no se conoce en la actualidad. Sin embargo, se ha logrado una impresión satisfactoria de acuerdo con la invención con la aleación de metal conductora como tinta».

«Pero en cuanto a los requisitos de material para tales pantallas grandes y continuas, si se consumen a tasas conocidas hasta ese momento, pero aumentadas en proporción al aumento de tamaño, el alto costo limitaría severamente cualquier disfrute generalizado de un proceso o aparato que cumpla con los objetos anteriores». En 1974, David E. H. Jones planteó el concepto de impresión 3D en su columna regular Ariadne en la revista New Scientist.

Salto a la realidad

El equipo y los materiales tempranos de fabricación aditiva se desarrollaron en la década de 1980.

En abril de 1980, Hideo Kodama del Nagoya Municipal Industrial Research Institute inventó dos métodos de adición para fabricar modelos plásticos tridimensionales con un polímero termoendurecible que endurece por fotoexposición, donde el área de exposición a UV está controlada por un patrón de máscara o un transmisor de fibra de escaneo.

Él presentó una patente para este trazador XYZ, que fue publicada el 10 de noviembre de 1981. (JP S56-144478). Sus resultados de investigación como artículos de revista se publicaron en abril y noviembre de 1981. Sin embargo, no hubo ninguna reacción a la serie de sus publicaciones. Su dispositivo no fue altamente evaluado en el laboratorio y su jefe no mostró ningún interés. Su presupuesto de investigación era de solo 60,000 yenes o $ 545 al año. Se abandonó la adquisición de los derechos de patente para el trazador XYZ y se terminó el proyecto.

Una patente estadounidense 4323756, método de fabricación de artículos por deposición secuencial, concedida el 6 de abril de 1982 a Raytheon Technologies Corp describe el uso de cientos o miles de «capas» de metal en polvo y una fuente de energía láser y representa una referencia temprana a la formación de «capas» y la fabricación de artículos sobre un sustrato.

El 2 de julio de 1984, el empresario estadounidense Bill Masters presentó una patente para su proceso y sistema de fabricación automatizado por computadora (US 4665492). Esta presentación está registrada en la USPTO como la primera patente de impresión 3D de la historia; fue la primera de tres patentes pertenecientes a Masters que sentaron las bases para los sistemas de impresión 3D utilizados hoy en día.

El 16 de julio de 1984, Alain Le Méhauté, Olivier de Witte y Jean Claude André presentaron su patente para el proceso de estereolitografía. La solicitud de los inventores franceses fue abandonada por la empresa francesa General Electric (ahora Alcatel-Alsthom) y CILAS (The Laser Consortium). La razón alegada fue «por falta de perspectivas comerciales».

Primeras empresas

En 1983, se inició R.H. Research por Robert Howard, más tarde llamada Howtek, Inc en febrero de 1984, con el objetivo de desarrollar una impresora a chorro de tinta de color 2D llamada Pixelmaster, comercializada en 1986, utilizando tinta de plástico termoplástico (hot-melt). Un equipo de 6 miembros fue reunido de Exxon Office Systems, Danbury Systems Division, un startup de impresoras a chorro de tinta y algunos miembros de Howtek, Inc, quienes se convirtieron en figuras populares en la industria de la impresión 3D.

Un miembro de Howtek, Richard Helinski (patente US5136515A, Método y medios para construir artículos tridimensionales por deposición de partículas, aplicación 11/07/1989 concedida el 8/04/1992) formó la compañía de Nuevo Hampshire C.A.D-Cast, Inc, más tarde cambiada a Visual Impact Corporation (VIC) el 22/08/1991. Un prototipo de la impresora 3D VIC para esta compañía está disponible con una presentación de video que muestra un modelo 3D impreso con una única boquilla de chorro de tinta.

Otro empleado, Herbert Menhennett, formó la compañía HM Research en 1991 e introdujo la tecnología de chorro de tinta y los materiales termoplásticos de Howtek, Inc a Royden Sanders de SDI y Bill Masters de Ballistic Particle Manufacturing (BPM), donde trabajó durante varios años. Tanto las impresoras 3D BPM como las impresoras 3D SPI utilizan boquillas de chorro de tinta y materiales de estilo Howtek, Inc. Royden Sanders obtuvo la licencia de la patente de Helinksi antes de fabricar el Modelmaker 6 Pro en Sanders Prototype, Inc (SPI) en 1993.

James K. McMahon, quien fue contratado por Howtek, Inc para ayudar a desarrollar el chorro de tinta, más tarde trabajó en Sanders Prototype y ahora opera Layer Grown Model Technology, un proveedor de servicios 3D especializado en el soporte de impresoras a chorro de tinta de boquilla única de Howtek y SDI. James K. McMahon trabajó con Steven Zoltan, inventor del chorro de tinta por demanda en gota en 1972, en Exxon y tiene una patente en 1978 que amplió la comprensión de los chorro de tinta de boquilla única (Alfa jets) y ayudó a perfeccionar los chorro de tinta de plástico termoplástico de Howtek, Inc.

Esta tecnología termoplástica de hot-melt de Howtek es popular en la fundición de inversión de metal, especialmente en la industria de la joyería de impresión 3D. El primer cliente del Modelmaker 6Pro de Sanders (SDI) fue Hitchner Corporations, Metal Casting Technology, Inc en Milford, NH, a una milla de la instalación de SDI a finales de 1993-1995, donde se fundían palos de golf y piezas de motores de automóviles.

Los primeros modelos de impresora 3D

El 8 de agosto de 1984 se presentó una patente, US4575330, asignada a UVP, Inc., más tarde asignada a Chuck Hull de 3D Systems Corporation, su propia patente para un sistema de fabricación de estereolitografía, en el cual las láminas o capas individuales se agregan mediante la curación de fotopolímeros con radiación incidente, bombardeo de partículas, reacción química o simplemente luz láser ultravioleta. ull definió el proceso como un «sistema para generar objetos tridimensionales mediante la creación de un patrón transversal del objeto a formar». La contribución de Hull fue el formato de archivo STL (Stereolithography) y las estrategias digitales de corte y relleno comunes a muchos procesos hoy en día. En 1986, Charles «Chuck» Hull recibió una patente por este sistema, y su compañía, 3D Systems Corporation, fue formada y lanzó la primera impresora 3D comercial, la SLA-1, más tarde en 1987 o 1988.

La tecnología utilizada por la mayoría de las impresoras 3D hasta la fecha, especialmente los modelos para aficionados y consumidores, es la modelización por deposición fundida, una aplicación especial de extrusión de plástico, desarrollada en 1988 por S. Scott Crump y comercializada por su compañía Stratasys, que lanzó su primera máquina FDM en 1992.

Poseer una impresora 3D en la década de 1980 costaba más de $300,000 ($650,000 en dólares de 2016).

Impresión 3D con metales y nuevas técnicas

Los procesos de AM para sinterización o fusión de metales (como la sinterización láser selectiva, la sinterización láser directa de metal y la fusión láser selectiva) solían tener sus propios nombres en las décadas de 1980 y 1990. En ese momento, todo el trabajo de metal se realizaba mediante procesos que ahora se denominan no aditivos (fundición, fabricación, estampado y mecanizado); aunque se aplicó mucha automatización a esas tecnologías (como la soldadura por robot y el CNC), la idea de que una herramienta o cabezal se moviera a través de un espacio de trabajo 3D transformando una masa de material en bruto en una forma deseada con una ruta de herramienta se asociaba en el trabajo de metal solo con procesos que eliminaban metal (en lugar de agregarlo), como el fresado CNC, la EDM CNC y muchos otros.

Pero las técnicas automatizadas que agregaban metal, que luego se llamarían fabricación aditiva, comenzaron a desafiar esa suposición. A mediados de la década de 1990, se desarrollaron nuevas técnicas de deposición de material en Stanford y la Universidad Carnegie Mellon, que incluían microfusión y materiales pulverizados. También se habían vuelto más comunes los materiales sacrificiales y de soporte, lo que permitía nuevas geometrías de objetos.

El término «impresión 3D» originalmente se refería a un proceso de cama de polvo que empleaba cabezales de impresión por chorro de tinta estándar y personalizados, desarrollado en el MIT por Emanuel Sachs en 1993 y comercializado por Soligen Technologies, Extrude Hone Corporation y Z Corporation.

En 1993 también comenzó una empresa de impresoras 3D por chorro de tinta inicialmente llamada Sanders Prototype, Inc y más tarde denominada Solidscape, que introdujo un sistema de fabricación de chorro de polímero de alta precisión con estructuras de soporte solubles, (clasificado como técnica «punto sobre punto»). En 1995, la Sociedad Fraunhofer desarrolló el proceso de fusión láser selectiva.

Las patentes del proceso de impresión por Modelado por Deposición Fundida (FDM) expiraron en 2009. Esto abrió la puerta a una nueva ola de empresas, muchas de las cuales surgieron de la comunidad RepRap, para comenzar a desarrollar impresoras 3D FDM comerciales.

Madurez de la impresión en 3D

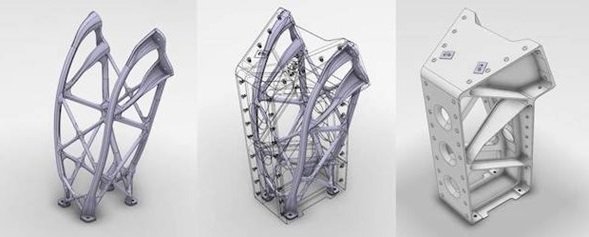

A medida que los diversos procesos de adición maduraban, se hizo evidente que pronto la eliminación de metal ya no sería el único proceso de metalurgia realizado a través de una herramienta o cabezal que se mueve a través de un espacio de trabajo 3D, transformando una masa de material crudo en una forma deseada capa por capa.

La década de 2010 fue la primera década en la que se cultivarían piezas de uso final de metal, como soportes de motor y grandes tuercas, en la producción de trabajos en lugar de ser obligatoriamente mecanizadas a partir de barras o placas. Aunque sigue siendo el caso que el vaciado, la fabricación, el troquelado y la mecanización son más prevalentes que la fabricación aditiva en la metalurgia, la fabricación aditiva está comenzando a hacer incursiones significativas, y con las ventajas del diseño para la fabricación aditiva, está claro para los ingenieros que mucho más está por venir.

Un lugar donde la fabricación aditiva está haciendo una incursión significativa es en la industria aeronáutica. Con casi 3,8 mil millones de viajeros aéreos en 2016, la demanda de motores a reacción eficientes en combustible y de fácil producción nunca ha sido mayor.

Para los grandes fabricantes de equipos originales (OEM, por sus siglas en inglés) como Pratt and Whitney (PW) y General Electric (GE), esto significa buscar en la fabricación aditiva una forma de reducir costos, reducir el número de piezas no conformes, reducir el peso en los motores para aumentar la eficiencia del combustible y encontrar nuevas formas altamente complejas que no serían factibles con los métodos de fabricación anticuados.

Un ejemplo de integración de la fabricación aditiva con la aeronáutica fue en 2016, cuando Airbus recibió el primer motor LEAP de GE. Este motor tiene toberas de combustible impresas en 3D integradas que les dan una reducción en las piezas de 20 a 1, una reducción del 25% en el peso y tiempos de ensamblaje reducidos.

Una tobera de combustible es la entrada perfecta para la fabricación aditiva en un motor a reacción, ya que permite el diseño optimizado de las partes internas complejas y es una pieza de baja tensión y no giratoria. De manera similar, en 2015, PW entregó sus primeras piezas de fabricación aditiva en el PurePower PW1500G a Bombardier. Adherirse a las partes de baja tensión y no giratorias, PW seleccionó los estatores del compresor y los soportes del anillo de sincronización para implementar esta nueva tecnología de fabricación por primera vez.

Aunque la fabricación aditiva sigue desempeñando un papel pequeño en el número total de piezas en el proceso de fabricación de motores a reacción, el retorno de la inversión ya se puede ver en la reducción de piezas, las capacidades de producción rápida y el «diseño optimizado en términos de rendimiento y costo».

Popularización del 3D

Conforme la tecnología maduró, se había especulado por varios autores que la impresión 3D podría ayudar en el desarrollo sostenible en el mundo en desarrollo. En el año 2012, se desarrolló por Filabot un sistema para cerrar el ciclo del plástico que permite que cualquier impresora 3D FDM o FFF pueda imprimir con una gama más amplia de plásticos. En el 2014, se demostró la primera plataforma de fabricación aditiva de electrónica impresa de materiales múltiples y verticalmente integrada (VIPRE) que permitió la impresión 3D de electrónica funcional que opera hasta 40 GHz, por Benjamin S. Cook y Manos M. Tentzeris.

A medida que el precio de las impresoras comenzó a disminuir, las personas interesadas en esta tecnología tuvieron más acceso y libertad para hacer lo que quisieran. A partir de 2014, el precio de las impresoras comerciales seguía siendo alto, con un costo de más de $2,000.

Aunque el término «impresión 3D» originalmente se refería a un proceso que depositaba un material aglutinante sobre una capa, en el lenguaje popular se ha comenzado a utilizar el término para abarcar una variedad más amplia de técnicas de fabricación aditiva, como la fabricación aditiva con haz de electrones y la fusión selectiva por láser. Los estándares técnicos globales y de los Estados Unidos utilizan el término oficial «fabricación aditiva» para este sentido más amplio.

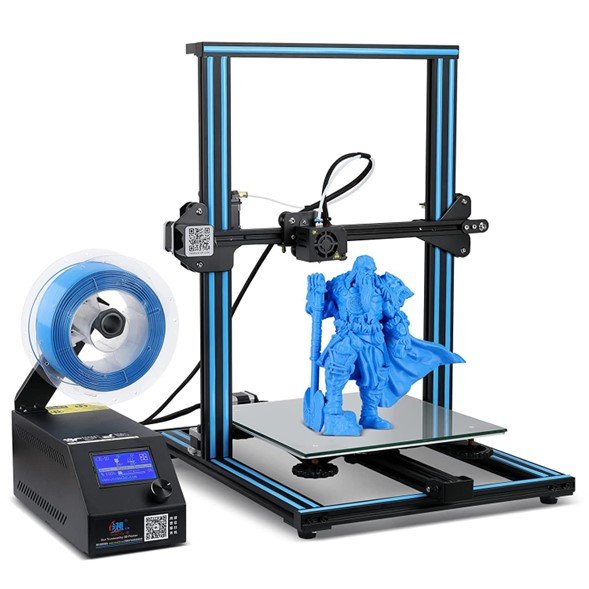

La técnica de impresión 3D más comúnmente utilizada (46% a partir de 2018) es una técnica de extrusión de material llamada modelado por deposición fundida o FDM. Aunque la tecnología FDM fue inventada después de las otras dos tecnologías más populares, la estereolitografía (SLA) y la sinterización láser selectiva (SLS), FDM suele ser la más económica de las tres por un amplio margen, lo que contribuye a su popularidad.

A partir del 2020, las impresoras 3D han alcanzado el nivel de calidad y precio que permite que la mayoría de las personas puedan ingresar al mundo de la impresión 3D. En el 2020, se pueden encontrar impresoras de calidad decente por menos de US$200 para máquinas de nivel básico. Estas impresoras más asequibles suelen ser impresoras de modelado por deposición fundida (FDM). En noviembre de 2021, un paciente británico llamado Steve Verze recibió el primer ojo protésico completamente impreso en 3D del mundo del Hospital Moorfields Eye en Londres.

Tipos de impresión en 3D

Existen varios tipos de tecnologías de impresión 3D disponibles, cada una con sus propiedades y ventajas únicas. Algunos de los tipos más comunes de tecnologías de impresión 3D son:

Modelado por Deposición Fundida (FDM): El FDM es la tecnología de impresión 3D más utilizada, que utiliza un filamento termoplástico que se derrite y extruye a través de una boquilla calentada. El material se deposita capa por capa para crear el objeto 3D.

Estereolitografía (SLA): La estereolitografía utiliza una resina líquida que es curada por un láser UV para crear el objeto 3D. El láser se utiliza para solidificar selectivamente la resina capa por capa, con las capas curadas adheridas a la capa anterior.

Procesamiento Digital de Luz (DLP): la técnica de DLP es similar a SLA pero utiliza un proyector digital para proyectar una imagen de cada capa sobre la resina líquida, que luego es curada por luz UV.

Sinterización Láser Selectiva (SLS): La SLS utiliza un material en polvo como nylon o metal, que se funde selectivamente utilizando un láser capa por capa para crear el objeto 3D.

Fusión por Haz de Electrones (EBM): La fusión por Haz de Electrones utiliza un haz de electrones para fundir y fusionar polvo metálico capa por capa para crear el objeto 3D. Esta tecnología se utiliza principalmente para producir piezas de metal para la industria aeroespacial y médica.

Jetting con Aglutinante: La Jetting con aglutinante utiliza un agente de aglutinante líquido que se deposita selectivamente sobre capas de material en polvo, que luego se fusionan para crear el objeto 3D.

Jetting de Material: por su parte, la Jetting de material utiliza cabezales de impresión similares a los de una impresora de inyección de tinta para depositar gotas de fotopolímero líquido que se curan por luz UV capa por capa para crear el objeto 3D.

Cada tecnología de impresión 3D tiene sus propias ventajas y limitaciones únicas, y la elección de la tecnología depende de los requisitos específicos del proyecto, como la resolución deseada, la precisión, las propiedades del material y la velocidad.

Propiedades químicas y físicas de los filamentos para impresión 3D

Existen varias propiedades deseables para un filamento de impresión 3D, dependiendo de la aplicación específica y los requisitos del objeto impreso. Algunas de las propiedades deseables comunes incluyen:

Resistencia y Durabilidad: El filamento debe ser lo suficientemente resistente y duradero para soportar las tensiones y cargas a las que se someterá el objeto impreso.

Precisión Dimensional: El filamento debe tener un diámetro y redondez consistentes, lo que es fundamental para producir impresiones precisas y de alta calidad.

Punto de Fusión: El punto de fusión del filamento debe estar dentro del rango que la impresora 3D pueda manejar, y la temperatura de fusión debe ser consistente para garantizar una calidad de impresión constante.

Imprimibilidad: El filamento debe ser fácil de imprimir, sin causar obstrucciones, atascos u otros problemas. También debe tener una buena adherencia a la cama de impresión y a otras capas.

Acabado de Superficie: El filamento debe producir un acabado de superficie suave y uniforme que esté libre de imperfecciones como deformaciones, separación de capas o hilos.

Resistencia Química y UV: El filamento debe ser resistente a la degradación química y la radiación UV, que pueden causar degradación y decoloración con el tiempo.

Color y Transparencia: El filamento debe tener un color y transparencia consistentes, lo que es importante para crear objetos con colores específicos o para crear objetos translúcidos o transparentes.

En general, las propiedades deseables de un filamento de impresión 3D dependen de las necesidades específicas de la aplicación y de las propiedades deseadas del objeto final.

Materiales para la impresión en 3D

Existen varios tipos de filamentos utilizados en la impresión 3D, cada uno con sus propiedades y características únicas. La elección del filamento depende de las necesidades específicas del proyecto de impresión 3D.

Filamentos

El Modelado por Deposición Fundida (FDM) es una tecnología popular de impresión 3D que implica extruir un filamento termoplástico a través de una boquilla calentada, la cual derrite el plástico y lo deposita capa por capa para crear un objeto tridimensional. Algunos de los materiales más comunes utilizados en la impresión 3D FDM incluyen:

- Ácido Poliláctico (PLA): El PLA es un termoplástico biodegradable y compostable hecho de recursos renovables como almidón de maíz o caña de azúcar. Es un polímero lineal de ácido láctico, un ácido alfa-hidroxi biodegradable. El PLA es fácil de imprimir y produce piezas con buena superficie, precisión dimensional y resistencia.

- Acrilonitrilo Butadieno Estireno (ABS): El ABS es un copolímero termoplástico hecho de tres monómeros: acrilonitrilo, butadieno y estireno. Es un material resistente y duradero que puede soportar altas temperaturas e impactos. Sin embargo, el ABS emite vapores durante la impresión y requiere una plataforma de construcción calentada para evitar deformaciones.

- Glicol de Tereftalato de Polietileno (PETG): El PETG es un termoplástico transparente y resistente hecho de los monómeros etilenglicol y ácido tereftálico. Es un material popular para piezas funcionales que requieren durabilidad, flexibilidad y resistencia a productos químicos y la luz UV.

- Nailon: El nailon es un polímero sintético hecho de unidades repetitivas de grupos de amida. Es un material fuerte, flexible y duradero que puede soportar el desgaste. El nailon también tiene buena resistencia química y baja fricción, lo que lo hace adecuado para partes que requieren baja fricción y alta resistencia.

- Policarbonato (PC): El PC es un termoplástico transparente hecho del monómero bisfenol A y fosgeno. Es un material fuerte y resistente al impacto que puede soportar altas temperaturas y la luz UV. El PC también es un material popular para aplicaciones ópticas debido a su transparencia y alto índice de refracción.

- Poliuretano Termoplástico (TPU): El TPU es un elastómero termoplástico flexible hecho de la reacción de diisocianatos y polioles. Es un material similar a la goma que puede estirarse y doblarse sin rasgarse o agrietarse. El TPU también es resistente a los aceites, grasas y abrasión, lo que lo hace adecuado para partes que requieren flexibilidad y durabilidad.

Resinas

Por su parte, la Estereolitografía (SLA) y el Procesamiento Digital de Luz (DLP) son dos tecnologías populares de impresión 3D que utilizan fotopolimerización para crear objetos. En ambos procesos, una resina líquida se cura selectivamente por una fuente de luz para formar una parte sólida. La principal diferencia entre SLA y DLP es el tipo de fuente de luz utilizada: SLA utiliza un láser, mientras que DLP utiliza un proyector de luz digital.

Los materiales más comunes utilizados en la impresión 3D SLA y DLP son resinas fotopoliméricas. Estas resinas están compuestas de un monómero, un fotoiniciador y aditivos. El monómero es el bloque de construcción de la cadena de polímeros, y el fotoiniciador es una sustancia química que inicia el proceso de polimerización cuando se expone a la luz. Los aditivos, como pigmentos y rellenos, se pueden agregar para ajustar las propiedades de la resina.

- Resinas a base de acrilato: Las resinas a base de acrilato son el tipo más común de resina utilizada en la impresión 3D SLA y DLP. Están compuestas de monómeros de acrilato, fotoiniciadores y otros aditivos. Los acrilatos son un tipo de monómero que experimenta una polimerización rápida cuando se expone a la luz UV. Las resinas a base de acrilato producen piezas con alta resolución, buen acabado superficial y alta resistencia.

- Resinas a base de epoxi: Las resinas a base de epoxi son un tipo de resina que contiene monómeros de epoxi, fotoiniciadores y otros aditivos. Los monómeros de epoxi experimentan un proceso de polimerización más lento en comparación con los monómeros de acrilato, lo que resulta en piezas más fuertes y resistentes al calor. Las resinas a base de epoxi se utilizan a menudo para aplicaciones que requieren alta resistencia y resistencia a la temperatura, como piezas para la industria aeroespacial y automotriz.

- Resinas a base de poliuretano: Las resinas a base de poliuretano son un tipo de resina que contiene monómeros de poliuretano, fotoiniciadores y otros aditivos. Los monómeros de poliuretano experimentan un proceso de polimerización más lento en comparación con los monómeros de acrilato, lo que resulta en piezas con buena flexibilidad y resistencia. Las resinas a base de poliuretano se utilizan a menudo para aplicaciones que requieren flexibilidad y resistencia al impacto, como prótesis y productos de consumo.

- Resinas a base de silicona: Las resinas a base de silicona son un tipo de resina que contiene monómeros de silicona, fotoiniciadores y otros aditivos. Los monómeros de silicona experimentan un proceso de polimerización más lento en comparación con los monómeros de acrilato, lo que resulta en piezas con buena elasticidad y suavidad. Las resinas a base de silicona se utilizan a menudo para aplicaciones que requieren suavidad y biocompatibilidad, como dispositivos médicos y juguetes.

Materiales para sinterización

La tecnología de impresión 3D de Sinterización Selectiva por Láser (SLS) utiliza típicamente materiales en polvo como materia prima. Los materiales más comunes utilizados en la impresión 3D SLS son termoplásticos, como el nailon (poliamida), el polipropileno y el poliestireno. Otros materiales que se pueden utilizar en la impresión 3D SLS incluyen metales, cerámicas y materiales compuestos.

El proceso de impresión 3D SLS implica la fusión selectiva del material en polvo utilizando un láser para unirlo capa por capa y formar un objeto sólido. Esto requiere que el material en polvo tenga un punto de fusión alto, buena fluidez y conductividad térmica. Los materiales utilizados en la impresión 3D SLS también deben tener buenas propiedades mecánicas, como resistencia, rigidez y tenacidad, para garantizar que los objetos impresos sean duraderos y funcionales.

El nailon, por ejemplo, es un material comúnmente utilizado en la impresión 3D SLS. Tiene un punto de fusión alto, buena fluidez y conductividad térmica, lo que lo hace ideal para el proceso de SLS. El nailon también es un material resistente y duradero, lo que lo hace adecuado para crear piezas funcionales.

El polipropileno es otro material popular utilizado en la impresión 3D SLS. Tiene un punto de fusión bajo y buena fluidez, lo que lo hace fácil de procesar. El polipropileno también es un material ligero y flexible, lo que lo hace ideal para crear piezas que requieren flexibilidad o resistencia al impacto.

El poliestireno es otro material comúnmente utilizado en la impresión 3D SLS. Tiene un punto de fusión bajo y buena fluidez, lo que lo hace fácil de procesar. El poliestireno también es un material ligero y rígido, lo que lo hace adecuado para crear piezas que requieren rigidez o estabilidad dimensional.

Metales

La fusión de haz de electrones (EBM) es una tecnología de impresión 3D que utiliza un haz de electrones de alta energía para derretir y fusionar polvos de metal en un objeto sólido. Los materiales utilizados en la impresión 3D EBM son típicamente metales y aleaciones que tienen un alto punto de fusión, buena conductividad térmica y buena ductilidad.

Los materiales más comunes utilizados en la impresión 3D EBM incluyen titanio, aleaciones de cobalto-cromo y aleaciones a base de níquel. Estos materiales tienen propiedades únicas que los hacen adecuados para una amplia gama de aplicaciones.

El titanio es un material comúnmente utilizado en la impresión 3D EBM debido a su alta relación resistencia-peso, biocompatibilidad y resistencia a la corrosión. Se utiliza ampliamente en las industrias aeroespacial y médica para la producción de piezas ligeras y de alta resistencia.

Las aleaciones de cobalto-cromo también se utilizan comúnmente en la impresión 3D EBM debido a su alta resistencia, resistencia al desgaste y biocompatibilidad. Se utilizan ampliamente en la industria médica para la producción de implantes ortopédicos y prótesis dentales.

Las aleaciones a base de níquel, como Inconel y Hastelloy, se utilizan comúnmente en la impresión 3D EBM debido a su resistencia a altas temperaturas, resistencia a la corrosión y alta resistencia. Se utilizan ampliamente en las industrias aeroespacial y de la energía para la producción de componentes que deben soportar condiciones extremas.

Jetting

La tecnología de impresión 3D de binder jetting y material jetting implica la deposición de un líquido de unión o material sobre una cama de polvo o un sustrato para unir o solidificar selectivamente el material y formar un objeto 3D. Los materiales utilizados en estas tecnologías de impresión 3D varían según la aplicación específica y las propiedades deseadas del producto final.

Los materiales más comunes utilizados en binder jetting incluyen arena, polvos de metal y cerámica. Estos materiales tienen propiedades únicas que los hacen adecuados para una amplia gama de aplicaciones.

La arena es un material comúnmente utilizado para la producción de moldes y núcleos utilizados en la industria de fundición. Es económico, fácilmente disponible y se puede eliminar fácilmente después del proceso de fundición.

Los polvos de metal, como acero inoxidable, titanio y aluminio, también se utilizan comúnmente en este tipo de impresión 3D para la producción de piezas de metal. Ofrecen una amplia gama de propiedades mecánicas, como resistencia, dureza y resistencia a la corrosión, que los hacen adecuados para una amplia gama de aplicaciones en las industrias aeroespacial, automotriz y médica.

Las cerámicas, como la circona y la alúmina, también se utilizan comúnmente para la producción de implantes dentales y médicos, componentes aeroespaciales y componentes electrónicos. Ofrecen una amplia gama de propiedades, como alta resistencia, resistencia al desgaste y biocompatibilidad, que los hacen adecuados para estas aplicaciones.

La tecnología de impresión 3D de material jetting, por otro lado, típicamente utiliza fotopolímeros, que son resinas líquidas que se solidifican cuando se exponen a la luz UV. Estas resinas suelen estar hechas de monómeros acrílicos o epoxi, y se pueden diseñar para tener una amplia gama de propiedades mecánicas, ópticas y térmicas. La impresión 3D material jetting se utiliza comúnmente en la producción de modelos dentales, joyas y otros objetos pequeños que requieren alta precisión y detalles intrincados.

Tanto la elección de la tecnología de impresión en 3D así como del material a emplear dependen de las características que se requieren de la pieza a fabricar o de su aplicación.

La tecnología de impresión 3D esta revolucionando muchos aspectos de la vida moderna, desde la industria hasta la vida cotidiana, generando un abanico casi infinito de posibilidades y aplicaciones.

Para más información 3D printing en Scholia

La impresión en 3D ha revolucionado el mundo y tiene su lado químico. Conócelo acá y visítanos para más de la #química y la #ciencia

Como citar este artículo:

APA: (2023-06-29). La química de la impresión 3D. Recuperado de https://quimicafacil.net/notas-de-quimica/la-quimica-de-la-impresion-3d/

ACS: . La química de la impresión 3D. https://quimicafacil.net/notas-de-quimica/la-quimica-de-la-impresion-3d/. Fecha de consulta 2026-02-13.

IEEE: , "La química de la impresión 3D," https://quimicafacil.net/notas-de-quimica/la-quimica-de-la-impresion-3d/, fecha de consulta 2026-02-13.

Vancouver: . La química de la impresión 3D. [Internet]. 2023-06-29 [citado 2026-02-13]. Disponible en: https://quimicafacil.net/notas-de-quimica/la-quimica-de-la-impresion-3d/.

MLA: . "La química de la impresión 3D." https://quimicafacil.net/notas-de-quimica/la-quimica-de-la-impresion-3d/. 2023-06-29. Web.

Si tiene alguna pregunta o sugerencia, escribe a administracion@quimicafacil.net, o visita Como citar quimicafacil.net