Tiempo de lectura estimado: 13 minutos

El vidrio borosilicato, a veces también llamado vidrio Schott, es un tipo de vidrio con sílice y trióxido de boro como los principales constituyentes formadores de vidrio. Los vidrios borosilicatados son conocidos por tener coeficientes muy bajos de expansión térmica (≈3 × 10−6 K−1 a 20 °C), lo que los hace más resistentes al choque térmico que cualquier otro vidrio común.

Este vidrio está sometido a menos estrés térmico y puede soportar diferenciales de temperatura sin fracturarse de aproximadamente 165 °C (300 °F). Se utiliza comúnmente para la fabricación de botellas y matraces de reactivo, así como en iluminación, electrónica y utensilios de cocina.

El vidrio borosilicato se vende bajo varios nombres comerciales, incluyendo Borosil, Duran, Pyrex, Glassco, Supertek, Suprax, Simax, Bellco, Marinex (Brasil), BSA 60, BSC 51 (por NIPRO), Heatex, Endural, Schott, Refmex, Kimax, Gemstone Well, United Scientific y MG (India).

Historia del vidrio borosilicato

Cuando Galileo apuntó por primera vez su telescopio al cielo nocturno, no solo cambió nuestra idea de nuestro lugar en el universo, sino que también abrió una caja de Pandora de fascinación óptica.

Mientras Galileo veía famosamente el movimiento de las lunas de Júpiter y los contornos dentados de las montañas en la Luna, todo lo que veía estaba teñido de color. Esta aberración cromática resulta de la dispersión: cada longitud de onda de la luz se refracta de manera diferente al atravesar la lente, por lo que se enfocan de manera diferente, lo que distorsiona la imagen. Para Isaac Newton, el problema era tan pernicioso que inventó el telescopio reflector como un medio para eludir el problema por completo.

Mirando a lo minúsculo

Pero para muchas aplicaciones, especialmente la microscopía, no había forma de escapar del problema. No fue hasta el siglo XVIII que comenzaron a utilizarse lentes compuestas, llamadas lentes acromáticas, que consisten en una lente convexa y una lente cóncava de índices de refracción diferentes.

Estas llamadas lentes acromáticas fueron una mejora notable. Pero para microscopistas como Carl Zeiss, que se basaban en la perfección óptica, simplemente no eran lo suficientemente buenas. Zeiss recurrió a Ernst Abbé, un ambicioso joven físico que estaba desarrollando una teoría rigurosa de la óptica.

Los límites del vidrio

Abbé estableció un límite teórico para la potencia de resolución de un dispositivo óptico y se dio cuenta de que los instrumentos existentes estaban lejos de alcanzarlo. Pero el problema no era un diseño deficiente: un estudio metódico de cada tipo de vidrio en el mercado reveló que la limitación estaba en el vidrio mismo.

En 1876, Abbé dio una conferencia en Londres sobre materiales para lentes en la que se quejó del estado de la fabricación de vidrio en Europa. Aunque el vidrio se fabricaba con una excelencia sin igual, mejoras en el rendimiento óptico solo serían posibles si se inventaban nuevos tipos de vidrio. Y con solo dos productores significativos, Abbé veía pocas esperanzas de que alguien innovara.

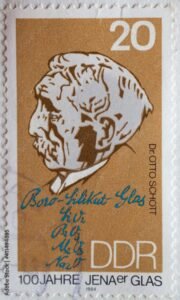

Schott tiene la respuesta

Si Abbé pretendía esto como una provocación, funcionó: fue contactado por un joven científico, Otto Schott. Nacido en una familia de fabricantes de vidrio, Schott era perfecto para la tarea. Había estudiado química y mineralogía en Aquisgrán, Wurzburgo y Leipzig antes de obtener su doctorado en Jena en 1875 sobre la teoría y práctica de la fabricación de vidrio. Schott estaba experimentando con composiciones de vidrio y enviaba sus muestras a Abbé, quien quedó seriamente impresionado.

En 1882, con la ayuda de Abbé y financiado por el gobierno prusiano, Schott se trasladó a nuevos talleres en Jena, completamente equipados con los últimos hornos y quemadores. Ahora tenía los medios para fundir cuidadosamente mezclas de óxidos en condiciones muy controladas y hacer que se probaran por Abbé en laboratorios cercanos.

Schott reemplazó parte del silicato con borato y fosfato, el oxígeno con fluoruro; luego el sodio con potasio y especialmente con litio. Con las proporciones correctas, pudo suprimir la cristalización y la tendencia del vidrio a ‘empañarse’ en el aire húmedo.

También se usaron otros óxidos como zinc y aluminio para modificar el vidrio. En lo que podría parecer una serie insoportablemente tediosa de experimentos, para 1886 había realizado más de 1000 fusiones, cartografiando sistemáticamente el espacio de composición del vidrio.

Luego de un año de mudarse a Jena, Schott tenía un vidrio basado en litio que podía hacer realidad el sueño de Newton y Abbé: la separación del índice de refracción y la dispersión. Según un comentarista contemporáneo, la elección del vidrio era ahora bidimensional. Tal era la promesa comercial de la empresa que Zeiss, Schott y Abbé acordaron formar una asociación igualitaria. Abbé desarrolló una nueva lente compuesta con el vidrio, el apocromático, que rendía al límite teórico. La nueva asociación era ahora el líder mundial en óptica.

Más allá de la óptica

Pero el trabajo de Schott no se limitó solo a la óptica. En marzo de 1883, aumentó el contenido de boro de un lote de vidrio y descubrió que su pequeña expansión térmica lo hacía perfecto para termómetros. Su borosilicato también podía resistir el choque térmico tan bien, si no mejor, que el vidrio templado existente sin necesidad de tratamiento térmico. Y parecía casi inmune al ataque químico excepto en las condiciones más viciosas.

En 1893, la empresa lanzó una revolucionaria gama de material de vidrio de laboratorio de borosilicato, llamado Duran. Luego vino el vidrio para proteger los millones de lámparas de gas Auer que estaban brotando en las calles de Europa; el vidrio de Jena era sinónimo de calidad.

Pero la amistad de Schott con Abbé tuvo otro resultado. Abbé tenía ideas progresistas sobre la relación entre una empresa y sus empleados. Tanto Schott como su hijo Erich transfirieron sus acciones en la compañía a la Fundación Zeiss que Abbé había fundado después de la muerte de Carl Zeiss, una empresa benéfica dedicada a promover la enseñanza e investigación, y a apoyar tanto a los trabajadores como a la comunidad local. Hoy en día, Schott y Carl Zeiss son casi únicos: enormes empresas multinacionales dirigidas completamente en beneficio de los ideales de Zeiss.

Proceso de producción

El vidrio borosilicato se crea combinando y fundiendo óxido de boro, arena de sílice, carbonato de sodio y alúmina. Dado que el vidrio de borosilicato se funde a una temperatura más alta que el vidrio de silicato ordinario, se requirieron nuevas técnicas para la producción industrial.

Además del cuarzo, carbonato de sodio y óxido de aluminio tradicionalmente utilizados en la fabricación de vidrio, se utiliza boro en la fabricación de vidrio de borosilicato. La composición del vidrio de borosilicato de baja expansión, como los vidrios de laboratorio mencionados anteriormente, es aproximadamente 80% de sílice, 13% de óxido de boro, 4% de óxido de sodio o potasio y 2-3% de óxido de aluminio.

Aunque es más difícil de fabricar que el vidrio tradicional debido a su alta temperatura de fusión, es económico de producir. Su durabilidad superior, resistencia química y térmica se utiliza en equipos de laboratorio, utensilios de cocina, iluminación y en ciertos tipos de ventanas.

El proceso de fabricación depende de la geometría del producto y puede diferenciarse entre diferentes métodos como flotación, extracción de tubos o moldeo.

Usos del vidrio borosilicato

El vidrio de borosilicato tiene una amplia variedad de usos que van desde utensilios de cocina hasta equipos de laboratorio, así como componente de productos de alta calidad como dispositivos médicos implantables y dispositivos utilizados en la exploración espacial.

Ciencia y salud

Prácticamente todo el vidrio de laboratorio moderno está hecho de vidrio de borosilicato. Se utiliza ampliamente en esta aplicación debido a su resistencia química y térmica y su buena claridad óptica, pero el vidrio puede reaccionar con hidruro de sodio al calentarse para producir borohidruro de sodio, un agente reductor común en laboratorios.

El cuarzo fundido también se encuentra en algunos equipos de laboratorio cuando se requiere su punto de fusión más alto y la transmisión de luz ultravioleta (por ejemplo, para revestimientos de hornos de tubos y celdas de UV), pero el costo y las dificultades de fabricación asociadas con el cuarzo fundido lo convierten en una inversión poco práctica para la mayoría de los equipos de laboratorio.

Además, los tubos de borosilicato se utilizan como materia prima para la producción de envases de medicamentos parenterales, como viales y jeringas precargadas, así como ampollas y cartuchos dentales. La resistencia química del vidrio de borosilicato minimiza la migración de iones de sodio de la matriz de vidrio, haciéndolo adecuado para aplicaciones de medicamentos inyectables. Este tipo de vidrio se denomina comúnmente Tipo I de la USP / EP JP.

El borosilicato se utiliza ampliamente en dispositivos médicos implantables como ojos protésicos, articulaciones artificiales de cadera, cementos óseos, materiales compuestos dentales (empastes blancos) e incluso en implantes mamarios.

Muchos dispositivos implantables se benefician de las ventajas únicas de la encapsulación de vidrio de borosilicato. Las aplicaciones incluyen dispositivos de seguimiento veterinario, neuroestimuladores para el tratamiento de la epilepsia, bombas de medicamentos implantables, implantes cocleares y sensores fisiológicos.

Electrónica

Durante mediados del siglo XX, los tubos de vidrio de borosilicato se usaban para canalizar refrigerantes (a menudo agua destilada) a través de equipos electrónicos basados en tubos de vacío de alta potencia, como transmisores de radiodifusión comerciales. También se usaba como material de envolvente para tubos de transmisión de vidrio que operaban a altas temperaturas.

Los vidrios de borosilicato también tienen aplicación en la industria de semiconductores en el desarrollo de sistemas microelectromecánicos (MEMS), como parte de pilas de obleas de silicio grabadas unidas al vidrio de borosilicato grabado.

Utensilios de cocina

Los utensilios de cocina son otro uso común para el vidrio de borosilicato, incluyendo utensilios para hornear. Se utiliza en algunas tazas medidoras, con marcas impresas en pantalla que proporcionan medidas graduadas. El vidrio de borosilicato se utiliza a veces para cristalería de alta calidad para bebidas, especialmente en piezas diseñadas para bebidas calientes. Los artículos hechos de vidrio de borosilicato pueden ser delgados pero duraderos, o más gruesos para una resistencia adicional, y son aptos para microondas y lavavajillas.

Iluminación

Muchas linternas de alta calidad utilizan vidrio de borosilicato para la lente. Esto aumenta la transmitancia de luz a través de la lente en comparación con plásticos y vidrios de menor calidad.

Varias lámparas de descarga de alta intensidad (HID), como lámparas de vapor de mercurio y de halogenuros metálicos, utilizan vidrio de borosilicato como material de envolvente exterior.

Las nuevas técnicas de trabajo del vidrio llevaron a aplicaciones artísticas como canicas de vidrio contemporáneas. El movimiento moderno del vidrio de estudio ha respondido al color. El vidrio de borosilicato se utiliza comúnmente en la forma de soplado de vidrio y los artistas crean una variedad de productos como joyería, utensilios de cocina, esculturas, así como pipas de vidrio para fumar.

Los fabricantes de iluminación utilizan vidrio de borosilicato en algunas de sus lentes.

Los diodos orgánicos emisores de luz (OLED) (para pantallas e iluminación) también utilizan vidrio de borosilicato (BK7). Los espesores de los sustratos de vidrio BK7 suelen ser inferiores a 1 milímetro para la fabricación de OLED. Debido a sus características ópticas y mecánicas en relación con el costo, BK7 es un sustrato común en OLED. Sin embargo, según la aplicación, los sustratos de vidrio de sosa-cal de espesores similares también se utilizan en la fabricación de OLED.

Óptica

Muchos telescopios reflectores astronómicos utilizan componentes de espejo de vidrio hecho de vidrio de borosilicato debido a su bajo coeficiente de expansión térmica. Esto permite superficies ópticas muy precisas que cambian muy poco con la temperatura y componentes de espejo de vidrio coincidentes que «siguen» los cambios de temperatura y retienen las características del sistema óptico.

El espejo de 200 pulgadas del Telescopio Hale está hecho de vidrio de borosilicato.

El vidrio óptico más utilizado para hacer lentes de instrumentos es el Schott BK-7 (o el equivalente de otros fabricantes, como el vidrio de corona chino K9), un vidrio de corona de borosilicato muy fino. También se designa como vidrio 517642 según su índice de refracción de 1.517 y número de Abbe de 64.2. Otros vidrios de borosilicato menos costosos, como el Schott B270 o el equivalente, se utilizan para fabricar lentes de gafas «de vidrio de corona».

El vidrio de borosilicato ordinario y de menor costo, como el utilizado para hacer utensilios de cocina e incluso espejos de telescopios reflectores, no se puede utilizar para lentes de alta calidad debido a las estrías e inclusiones comunes en grados más bajos de este tipo de vidrio. La temperatura máxima de trabajo es de 268 °C (514 °F).

Mientras se transforma en un líquido a partir de 288 °C (550 °F) (justo antes de ponerse al rojo vivo), no es trabajable hasta que alcanza más de 538 °C (1,000 °F). Esto significa que, para producir industrialmente este vidrio, se deben utilizar antorchas de oxígeno/combustible. Los vidrieros tomaron prestada tecnología y técnicas de los soldadores.

Prototipado rápido

El vidrio de borosilicato se ha convertido en el material de elección para las placas de construcción de la modelización por deposición fundida (FDM) o fabricación por deposición fundida (FFF). Su bajo coeficiente de expansión hace que el vidrio de borosilicato, cuando se utiliza en combinación con placas y almohadillas calefactoras de resistencia, sea un material ideal para la plataforma de construcción caliente sobre la cual se extruyen materiales plásticos capa por capa.

La capa inicial de construcción debe colocarse sobre una superficie calentada sustancialmente plana para minimizar la contracción de algunos materiales de construcción (ABS, policarbonato, poliamida, etc.) debido al enfriamiento después de la deposición. Dependiendo del material utilizado, la placa de construcción se ciclará desde la temperatura ambiente hasta entre 50 °C y 130 °C para cada prototipo que se construye.

La temperatura, junto con varios recubrimientos (cinta Kapton, cinta adhesiva de pintor, laca para el cabello, pegamento en barra, barro de ABS+acetona, etc.), aseguran que la primera capa se adhiera y permanezca adherida a la placa, sin deformaciones, a medida que la primera y las capas subsiguientes se enfrían después de la extrusión. Posteriormente, después de la construcción, los elementos calefactores y la placa se permiten enfriar.

La tensión residual resultante formada cuando el plástico se contrae a medida que se enfría, mientras que el vidrio permanece relativamente invariable dimensionalmente debido al bajo coeficiente de expansión térmica, proporciona una ayuda conveniente para quitar el plástico de otra manera unido mecánicamente de la placa de construcción. En algunos casos, las piezas se separan automáticamente a medida que las tensiones desarrolladas superan la unión adhesiva del material de construcción con el material de revestimiento y la placa subyacente.

Otros usos

Los calentadores de acuarios a veces están hechos de vidrio de borosilicato. Debido a su alta resistencia al calor, puede tolerar la diferencia de temperatura significativa entre el agua y el elemento calefactor de nichrome.

El vidrio de borosilicato también es un material de elección para la tecnología solar térmica de tubos evacuados debido a su alta resistencia y resistencia al calor.

Las tejas de aislamiento térmico en el transbordador espacial estaban recubiertas con vidrio de borosilicato.

Los vidrios de borosilicato se utilizan para la inmovilización y eliminación de residuos radiactivos. En la mayoría de los países, los desechos radiactivos de alto nivel se han incorporado en formas vítreas alcalinas de borosilicato o fosfato durante muchos años; la vitrificación es una tecnología establecida.

La vitrificación es una ruta de inmovilización particularmente atractiva debido a la alta durabilidad química del producto de vidrio vitrificado. La resistencia química del vidrio puede permitir que permanezca en un ambiente corrosivo durante muchos miles o incluso millones de años.

Para más información Schott’s glass

Como citar este artículo:

APA: (2024-05-13). Vidrio borosilicato. Recuperado de https://quimicafacil.net/infografias/material-de-laboratorio/vidrio-borosilicato/

ACS: . Vidrio borosilicato. https://quimicafacil.net/infografias/material-de-laboratorio/vidrio-borosilicato/. Fecha de consulta 2025-07-05.

IEEE: , "Vidrio borosilicato," https://quimicafacil.net/infografias/material-de-laboratorio/vidrio-borosilicato/, fecha de consulta 2025-07-05.

Vancouver: . Vidrio borosilicato. [Internet]. 2024-05-13 [citado 2025-07-05]. Disponible en: https://quimicafacil.net/infografias/material-de-laboratorio/vidrio-borosilicato/.

MLA: . "Vidrio borosilicato." https://quimicafacil.net/infografias/material-de-laboratorio/vidrio-borosilicato/. 2024-05-13. Web.

Si tiene alguna pregunta o sugerencia, escribe a administracion@quimicafacil.net, o visita Como citar quimicafacil.net